一级强化混凝+缺氧水解酸化+生物膜活性污泥共生系统处理印染废水

摘要:采用一级强化混凝+缺氧水解酸化+ 生物膜- 活性污泥共生系统处理印染废水,考察了该工艺流程和主要技术参数。结果表明,该工艺组合能有效去除印染废水中的COD 和色度,当进水COD 为900~1 300 mg·L-1,色度为500~600 倍,出水达到COD 为85~150 mg·L-1, 色度为50 倍以下,达到纺织染整工业水污染排放标准(GB 4287-92)一级标准和渭河水系(陕西段)污水综合排放标准(DB61-224-1996)二级别标准。

关键词:印染废水,SUSU-TF1,回流,生物膜- 活性污泥共生系统

陕西咸阳3530 印染厂原有污水处理设施采用混凝+ 水解酸化+ 生物接触氧化+ 溶气气浮+ 漂白工艺处理,处理费用高且效果不理想,超标排放。究其原因,主要为混凝工段去除的COD 和色度的效果不佳,水解酸化阶段由于残留铝配体产生毒性,营养缺乏,废水和污泥未充分接触等原因处理效率不高;好氧段未能完全消耗BOD5 等。

针对印染废水处理存在的问题,采用钢铁酸洗废液为主要原料制备混凝剂SUST-TF1 作为印染废水的一级强化混凝剂,使COD 去除率达到33.1%,色度去除率达到91%,并依靠铁配合体的强水解配聚能力降低进水pH。回流水解酸化单元出水,利用有机酸的强大缓冲能力中和高碱度进水,节省调节池进水酸调费用;提高水解酸化工段曝气搅拌强度,实现水解酸化细菌和污水充分混合;以回流二沉池污泥控制溶解氧,为水解酸化细菌提供了最佳生存条件。将生物接触氧化工艺改造成生物膜- 活性污泥共生系统,增加污泥浓度,降低好氧生化段出水 COD,最终实现出水达标。

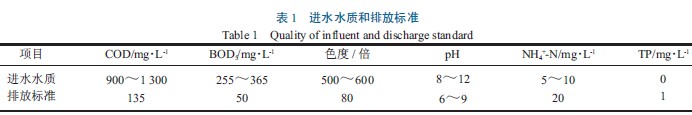

1 废水水质水量及排放标准

陕西咸阳3530 印染厂是从事于军队服装染色的印染企业,在生产过程中有大量的废水排出。废水总排放量为3000 t·d-1,环保部门要求其达到《渭河流域(陕西段)工业企业水污染排放标准》二级标准。经过跟踪调查和水质检测,确定采用表1 所示的进水水质和排放标准[1]。

|

2 废水处理工艺流程

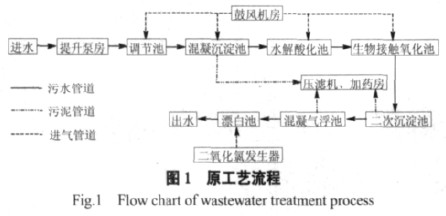

2.1 原工艺流程

原处理工艺流程是印染废水中比较常见的工艺(见图1),但是处理单元复杂,运行费用高,达到 2.76 元·m-3。运行不稳定,出水COD 和色度均超标,出水COD 180~350 mg·L-1,色度120~160 倍。水解酸化单元细菌活性不高:COD 去除率≤15%,且可生化性提高不大,当进水B/C=0.28 时,出水B/C= 0.33。生物接触氧化段好氧微生物不能完全消耗曝气产生溶解氧,出水溶解氧为4.8~5.5 mg·L-1,充氧浪费严重,且出水中BOD5 在45~90 mg·L-1 范围内,仍然比较高。

|

2.2 改造思路

(1)以实验室自制絮凝剂SUST-TF1 替代聚合氯化铝,在保证前端良好混凝效果的同时实现降低絮凝沉淀费用;同时由于铁元素离子势大于铝元素,具备更强与OH- 结合的能力,降低出水碱度。

(2)对水解酸化段实行出水回流,以回流水中有机酸的强大酸碱缓冲体系中和高碱度的进水。

(3)拆除水解酸化段微孔曝气器,将微孔曝气搅拌改变成大气泡搅拌,增强搅拌强度,使废水与细菌充分接触和充分中和高碱度进水;同时该改造可维持水解酸化池中≤0.5 mg·L-1低溶解氧浓度,保证水解酸化菌良好生存环境。

(4)回流二沉池好氧污泥于水解酸化池内,消耗水解酸化单元溶解氧,使其溶解氧在0.1~0.5 mg·L-1范围内,维持比较低的氧化还原电位,保证水解酸化细菌生存环境的同时减少剩余污泥量。

(5)为提高好氧单元对污染物的去除效果,实现二沉池出水达标排放,将生物接触氧化工艺改变为生物膜- 活性污泥共生工艺,增加好氧池的污泥浓度,降低F/M,减少剩余污泥量。

(6)对水解酸化单元实行N、P 等营养元素补加,提高水解酸化细菌和好氧微生物活性,提高 COD 去除效率。

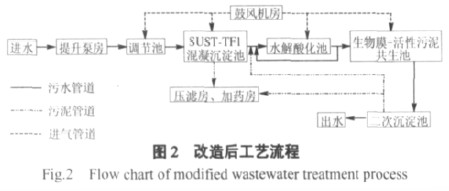

2.3 改造后工艺流程

改造后工艺流程示于图2。

|

2.3.1 SUST-TF1 强化混凝

混凝沉淀单元主要去除染料、悬浮物等不溶性大分子物质[2]。来自各个工段的废水经格栅后去处较大颗粒物后经由提升泵进入调节池,匀质匀量后进混凝沉淀池;采用强化混凝技术,投加混凝剂 SUST-TF,使其在与废水进行接触20 min 后进入沉淀池,使混凝沉淀单元获得最佳COD 和色度去除效果,上清液自流进入水解酸化池。

2.3.2 水解酸化

水中难降解污染物在水解酸化菌的作用下变成易降解的小分子有机物并生成部分二氧化碳,在降解有机物的同时提高可生化性,有利于好氧单元微生物降解[3];但是由于混凝沉淀出水pH 在10~11,采用水解酸化后端出水回流,利用有机酸的强大酸碱缓冲体系中和进水碱度,使水解酸化池进水端pH 保持在9~10.5,维持水解酸化细菌正常生长条件。同时考虑到溶解氧对水解酸化细菌的影响,采用大气泡搅拌和二沉池好氧污泥回流两个措施将水解酸化池中溶解氧控制在≤0.5 mg·L-1[4]。

2.3.3 生物膜活性污泥共生系统

生物膜- 活性污泥共生系统强化处理工艺是生物膜与活性污泥同时在同一构筑物内共同生长,利用悬浮生长的活性污泥与附着生长的生物膜共同去除污水中有机污染物[5]。该技术改造是在生物接触氧化池的基础上进行的,故池中无需添加设备,在保证溶解氧DO≥1 mg·L-1的条件下提高活性污泥浓度至1.5~2.5 mg·L-1,既充分利用能耗,又提高好氧单元的COD 去除率,保证二沉池出水达标。同时将好氧活性污泥回流到水解酸化池中,控制水解酸化池中的溶解氧浓度的同时,还能抑制活性污泥膨胀,减少剩余污泥排放量。

3 主要处理单元设计与运行参数

3.1 混凝沉淀池

混凝池水力停留时间为20 min,采用穿孔管曝气搅拌,穿孔管间距为进水口30 cm,其他位置60 cm;SUST-TF1 溶液投加量1.2‰(3.5 mg·L-1);沉淀池采用逆向流斜管沉淀,水力停留时间45 min,表面负荷4 m3·m-2·h-1,有效水深3 m,泥斗坡度50°。

3.2 水解酸化池

池子分四格,整体为推流式。设计水力停留时间 12 h,表面负荷为0.42 m3·m-2·h-1,有效水深5 m;高效弹性填料900 m3,填料架安装位置距离底部1 m;进水设计为多点布水,布水点间距0.5 m;池内采用大气泡搅拌,出气口间距2.5 m,通气速率15~25 m3·m-2·d-1,气水比控制1.5~2.5,控制池内溶解氧浓度≤0.5 mg·L-1;水解酸化出水回流比1~1.5,保持水解酸化池进水端PH 为9~10.5,回流水入口均位于沉淀池出水口;二次沉淀池污泥回流比0.75~ 1.0,回流入口位于水解酸化池进水口。

3.3 生物膜活性污泥共生池

池子分四格,整体为推流式。设计水力停留时间 16 h,有效水深为5 m;高效弹性填料1 400 m3,填料架安装位置距离底部0.5 m;填料有机负荷1.8 kgCOD·m-3,池内活性污泥浓度根据出水水质量要求控制在1.5~2.5 g·L-1,活性污泥有机负荷为 0.50~0.83 kgCOD·kgMLSS-1·d-1,采用微孔曝气充氧,曝气头间距0.6 m,穿孔管有效水深4.8 m,气水比15:1,控制溶解氧为1.5~3.5 mg·L-1。

4 结果与讨论

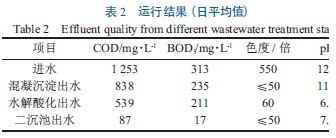

该污水处理工程中试与2008 年3 月开始。为缩短好氧活性污泥培养时间,采用附近印染厂剩余污泥作为接种污泥,按比例进行N、P 等元素的补加。经过一个月的培养,污泥培养成熟并进行数据检测,运行三个月,系统稳定且各项指标(见表2)均能达到渭河水系(陕西段)污水综合排放标准的二级标准;提高污泥浓度至2.5 g·L-1 时,可以实现出水符合《纺织染整工业水污染排放标准》一级标准[6]。运行过程中,发现以下几点对系统高效、稳定运行和保证出水达标排放起重要作用。

|

强化混凝技术通过大量絮体的吸附和絮团卷扫作用[7],使COD 去除率由改造前的25%提高到33.1%,出水色度的达标排放(50 倍以下),减轻了后续工序的处理压力;同时残留的铁离子成为水解酸化细菌的微量元素,提高了水解酸化细菌的活性。

水解酸化单元出水B/C 由改造前的0.33 提高到0.39,COD 去除率由改造前的≤15% 提高到 35.7%。营养元素的补加提高了水解酸化细菌的活性,搅拌强度的增强使细菌与废水得到充分接触,是水解酸化单元效率的提高的关键;COD 去除率较大幅度提高主要原因为水解酸化细菌活性增强和缺氧条件下好氧活性污泥降解作用;同时水解酸化段高碱度进水可通过水解酸化后端含有有机酸的泥水回流解决,当回流比为1,pH≤10.5 时,不会对水解酸化细菌活性带来影响;反而有机酸被中和可实现水解酸化单元的正常运行。

生物膜- 活性污泥共生池处理效率的得到提高,COD 去除率由原来的≤65%提高到84%,主要由以下两个促进因素:(1) 由于生物膜- 活性污泥共生系统中微生物量的增加,F/M (食微比) 的降低。(2)水解酸化段效率提高使进入生物膜活性污泥共生系统的废水B/C 比提高到0.39。

5 结论

以一级强化混凝+缺氧水解酸化+生物膜活性污泥共生系统工艺处理印染废水,对传统工艺改造小,运行费用低,为1.2 元·m-3,处理效果好,可以实现COD 小于135 mg·L-1 排放,达到《渭河水系(陕西段)污水综合排放标》准的二级标准;在供氧充足的条件下,提高活性污泥浓度至2.5 g·L-1,可以实现出水COD 小于100 mg·L-1,达到《纺织染整工业水污染排放标准》一级标准。

混凝剂SUST-TF 对印染废水色度和COD 都有很好的去除效果,混凝出水残留的铁作为水解酸化细菌的微量元素能提高该单元COD 的去除效率和废水的可生化性,是印染废水处理的理想药剂。改造后水解酸化单元效率提高幅度很大,该单元的高效、稳定运行是系统成功的关键,而生物膜活性污泥共生系统中活性污泥的浓度提高是出水达标排放的保障。

参考文献:

[1] 渭河水系(陕西段)污水综合排放标准[S].DB61-224-1996.

[2] 肖秀梅, 欧军智, 吴星五. 混凝沉淀- 水解酸化- 活性污泥工艺处理印染废水[J].工业用水与废水,37(3):78-79 .

[3] 金一中, 魏岩岩, 陈小平. 水解酸化-SBR 工艺处理印染废水的研究[J].中国环境科学,2004,24(4):489-491.

[4] 周世毅, 毛俊琦. 强化缺氧酸化工艺途径的探讨[J].给水排水, 2003,22(2):42-44.

[5] 赫俊国, 李建政, 张金松, 等. 生物膜一活性污泥共生系统处理屠宰废水的研究[J].哈尔滨工业大学学报,2003,35(4):424-427.

[6] 纺织染整工业水污染物排放国家标准[S].GB 4287-92.

[7] Edzwald J K, Tobiason J E. Enhanced Coagulation: US requirementand a broader view [ J].Water Science & Technology, 1999,40(9):63-70.

使用微信“扫一扫”功能添加“谷腾环保网”