膜过程分段处理涂装废水实例

1.涂装工业中废水的类别及主要成分如下:1.清洗液废水,废水中的机械杂质、氧化物、油、表面活性剂、有机低分子等;2.磷化废水,磷酸盐、不溶磷酸铁、促进剂、表面活性剂、游离酸;3.电泳废水,有机高分子、溶剂、颜基、磷酸铅络合物以及切削液、含漆泥废水等。为降低废水中油、COD、BOD等污染物,涂装行业大都采用物理化学法、化学法、物理法、生化法、大孔径离子交换法、焚烧法、蒸馏、硫化处理等方法。这些方法各有优缺点,在治理涂装工业废水的应用中受到一定限制,并造成大量水资源浪费。某厂涂装废水采用分段治理的方法,治理涂装废水取得了不错的效果。

2.膜过程处理含有废水

废水来源:金属加工切削、研磨、水溶性冷却液、润滑液、清洗液、漂洗水等。综合废水COD在50 000*10-4%,油5%-10%,BOD500*10-4%(有机物浓度为2.0%),而国家排放标准GB8978-88要求油不大于20mg/L,COD小于150mg/L。

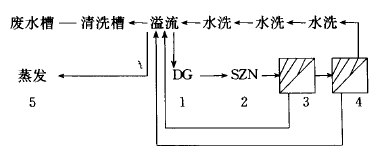

废水处理工艺流程如下:

|

工艺:废水首先进入1号管道过滤器,过滤器内的滤料采用尼龙12针刺无纺布,孔径小于5微米,将大于5微米的机械杂质、胶状体去除,后进入2号油水分离器,器内滤芯采用小于3微米孔径的超吸水性材料制成,既阻隔油的通过,又能使分散的油花富集成油滴。由于机器外的供给源设计在过滤器底部,使油滴上浮在机器顶部,受压后排出机外。分离后废水中悬浮液油小于50mg/L,但乳状液还有1%-10%的油须经超滤,超滤后渗透液中油小于10mg/L,浓缩液可浓缩到30%-65%,浓缩后再经离心分离或蒸发处理。在渗透液中尚含有大量的低分子组分和盐,含碳量含量较高,必须经纳滤处理。纳滤截留分子量一般在1000-3000之间,孔径0.05-0.10mm,因此选择膜特别重要,必须使膜表面具有亲水性,防止油滴在膜表面污染凝固。

3.综合治理磷化废水

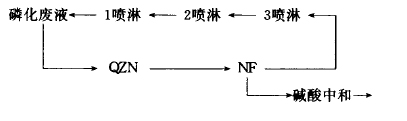

废水成分:水90%-95%,不溶磷酸铁、磷酸盐、促进剂、游离酸、油、表面活性剂等占5%-10%。治理目的:80%-90%水回收,排放达到排放标准。流程如下:

|

磷化废水先进入强氏过滤器(QZN)去除大于5微米以上大颗粒,进入备处理槽经泵加压用纳滤机(NF)进行往复循环,可获得85%-90%的渗透液回用。并有效去除0.1-0.2mm有机物、无机低分子、盐、化合物等。浓缩液可蒸发或酸碱中和处理。

4.电泳废水的治理

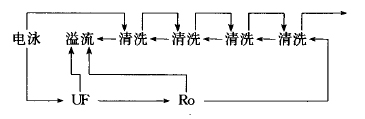

阳极电泳和阴极电泳,原则上均采用全封闭循环进行生产操作,当固体含量比值小的时候一般采用UF来获得高分子树脂和渗滤液,渗滤液一般用作电泳后工件的冲洗液,最终需用去离子水进行终端控制。由于大量的清洗水补充,渗透液不可能全部回到电泳槽,必须有一部分排放液,排放液中肯定有有用的高分子涂料和表面活性剂,而循环的电泳槽液附着使使用周期增长,槽液内的高聚物、颜基沉淀物、树脂胶体、磷酸铅络合物、表面活性剂等量增大,会直接影响电泳效果。而清洗水中高分子、有机低分子、总固物含量高,也不宜直接排放。要做到既不排放电泳液,又能除去有害物质,不论阳极电泳和阴极电泳,槽液均为全封闭循环,工艺如下:

|

工艺中电泳槽液用预过滤袋过滤器,一般小于20-25mm,使大量胶体状颗粒在预滤中去除,同样工件电泳完毕后的几次清洗水也必须予以过滤。

5.结论

由于废水来源的复杂性,废水处理设计整个使用过程,包括工艺、选型、维护、调整、管理等。分段治理涂装废水,合理选用乳化液和选用渗透型清洗液等,使两相或两相以上的混相体容易分开。阻隔,也容易选型据凝剂,获得高倍浓缩液,便于蒸发和燃烧。

使用微信“扫一扫”功能添加“谷腾环保网”