废催化剂中稀有金属钼、钒回收工艺评述

现代科学技术的进步,人类对高新材料的需求都离不开石油和化学工业的发展。20世纪中期以来,特别是近十几年来,我国石油工业和化学工业都得到了飞速发展,其中催化剂的使用发挥了巨大作用。据资料统计,全世界每年消费的催化剂数量约80万吨,其中炼油催化剂约41.5万吨,化工催化剂33.5万吨。我国工业催化剂年耗量约7万吨[3]。

为了提高催化剂的活性、选择性、耐毒性,延长使用寿命,在制备过程中会选用一些有色金属、稀有金属、贵金属作为其重要添加组分。随着催化剂使用时间的延长,由于自身组分、结构发生了变化而最终导致催化剂活性下降或失效而无法继续使用,不得不更换新的催化剂。催化剂依其种类、使用场所的不同,使用寿命也不一样,短的只有几天时间,长的可达五六年。全世界每年约排放80万吨废催化剂,我国每年在石油工业、化学工业的催化剂更换量也在10万吨。

大量失效的废催化剂如何处理、处置已经引起世界各国的重视。倘若对这些废催化剂不加处置而随意堆置的话,一方面会占用大量的土地资源,增加企业的管理成本;另一方面催化剂在使用过程当中所吸附的一些有毒、有害物质以及自身所含有的一些金属元素会由于各种作用而进入到自然环境,给环境带来严重伤害[2] ;第三方面废催化剂白白丢弃,其中所含有的各种有价金属资源没能得到回收利用,造成有效资源的浪费。

所以,开展废催化剂的回收利用既可以变废为宝,化害为益,还可以解决相应的一系列环境污染问题,从而产生可观的经济效益和社会效益。目前废催化剂回收、利用的科学研究工作已经开展起来,许多科研单位在这方面的工作也取得了一定的成果。本文就石油工业、化学工业所使用的含稀有金属钒、钼的催化剂的回收、利用工艺作一评述。

1 稀有金属钼的回收

石油化工和石油炼制工业中需要使用大量的钼系催化剂。如加氢脱硫、加氢脱氮精制过程中使用的钼一镍催化剂,石油烃氢化过程中使用的耐硫变换钼一钴催化剂。催化剂在使用过程中失去原有活性或特性后被工厂废弃。废弃的催化剂中钼资源是钼二次回收的一项重大来源。目前市场每吨氧化钼价格已达到6万元,其回收利用价值较高。如何回收这部分钼资源是目前冶金环保工作者最为关注的焦点问题之一。[3]

1.1 空白焙烧一浸出工艺

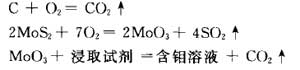

含钼废催化剂中的钼常以硫化物形式存在,因此对于此类废催化剂多采用空白焙烧一浸出工艺。在浸出过程中由于采用的浸取试剂不一样,又有不同的方法。有关反应如下:

|

空白焙烧-NaOH 溶液浸出法[4]是将含Mo废催化剂粉碎后在反射炉内活化焙烧(温度在480℃左右,时间2h),焙烧后的废催化剂用NaOH溶液搅拌浸出,溶液升温至沸腾,pH值控制在ll~ 12左右,反应结束后过滤。滤液用HC1调节PH 值,除Co、Ni、Si、Al。最后得到较纯的Na2MoO4 溶液,以酸沉回收钼。

空白焙烧-Na2CO3浸出法[5] 也是将废催化剂在一定温度下氧化焙烧,焙烧后的废催化剂用Na2CO3溶液进行浸出,钼进入溶液后用经典法制成钼酸铵而加以回收。

空白焙烧-加NH3·H2O 和NH4NO3浸出法[6]是先将废催化剂与含氧气体接触焙烧除去碳和硫,然后将焙烧过的废催化剂在常压中温(70~80℃)条件下用NH3·H2O和NH4NO3以最佳比例配成的溶液浸取。浸取液经调酸(如HNO3)以钼酸铵沉淀形式回收钼。

这一类方法的优点在于焙烧过程不添加任何试剂,对焙烧设备的腐蚀较小,操作条件温和,对环境污染小。在焙烧氧化充分的条件下,钼的回收率较高。废催化剂在焙烧过程中散发的热量还可加以回收利用。其主要缺点是焙烧温度控制要求严格,焙烧温度过高会导致钼的挥发。焙烧不充分会导致钼的浸出率较低。

1.2 添加试剂焙烧一水浸工艺

在这一类工艺方法中,主要是将废催化剂和某些试剂混合后再进行焙烧,使废催化剂中的钼在焙烧过程中和添加的试剂发生反应转变成水溶态物质,然后利用水进行浸出。

加碱焙烧一水浸法[7]是将废催化剂和一定量的Na2CO3或KOH混合后于马弗炉内在700℃~800℃下氧化焙烧1~2h,焙砂冷却后按固液比1:3加水搅拌浸出1h,浸出反应结束后过滤。滤液用萃取法净化后得到的含钼溶液经酸沉制取四钼酸铵产品。

Na2O2焙烧一水浸出法[8] 是将失去活性的Mo—Ni催化剂粉碎后与过量Na2O2混合均匀,二者质量比为0.14,将混合料置于炉中焙烧,主要化学反应如下:

|

将焙烧过的废催化剂用7O℃ 的热水搅拌浸取4h,滤液除镍后用酸沉法得到钼酸,将钼酸焙烧转化成产品MoO3。

添加试剂焙烧一水浸工艺其最大的优点在于由于焙烧试剂的添加,使得废催化剂中的钼在焙烧过程中直接转化成了溶水的状态,用成本很低的水就可以将溶解态的钼浸出,浸出工艺成本降低,回收率十分可观。但正是由于采用添加试剂进行焙烧,在焙烧过程中设备的腐蚀较大.而且污染环境。

1.3 氨浸法[9]

本方法主要用来处理生产钴钼催化剂时产生的废料。由于该废料未经使用,所以内在成分仅以骨架Al2O3和添加成分MoO3、CoO为主。对于这种废料可以用4mol/L的NH3·H2O在液固比4:1,6O~65℃条件下直接进行浸取,其浸出液经净化后可直接用于于浸法生产Co—Mo低温变换催化剂。应用此法对废催化剂中MoO3的回收率可达到92% 。

1.4 直接氧化浸取法[10]

用Na2CO3和H2O2溶液直接浸取废催化剂,在水溶液中H2O2把钼氧化成为氧化物,在水溶液中Na2CO3与MoO3反应生成可溶于水的Na2MoO4。该方法虽然在理论上可行,但实际操作过程中由于H2O2氧化效果有限,废催化剂中的钼氧化不充分,导致钼的浸出率不高。

2 钒资源的回收

含钒废催化剂根据钒的来源,分为两种类型。

第一种是用于石油精炼中精炼脱硫的催化剂,这种催化剂本身不含钒,主要含三氧化钼和用作促进剂的氧化钙,而载体为三氧化二铝。在脱硫过程中,原油中的钒(10~30mg/1)以V3S4形式沉积在催化剂上,逐渐积累达到了高钒含量(5%~30%)。

因此这种催化剂在失去活性后便可作为提钒的工业原料。[11]

另一种类型的催化剂诸如运用于硫酸工业的催化剂[12] ,催化剂本身含V。世界各国目前生产硫酸都采用的是接触法,含钒催化剂在硫酸生产过程中由于衰老、中毒等各种原因而失去活性,需要不断更换,这样更换下来的这些失去活性的废催化剂也成为回收钒的重要来源[13] 。

目前,如何从废催化剂中回收钒及其他有价元素已经得到了普遍关注。许多国家包括我国的科研人员在这一领域已经展开了大量的实验工作,也取得了一定的成绩。[14、15]

2.1 无添加剂高温活化一弱碱浸取法[16]

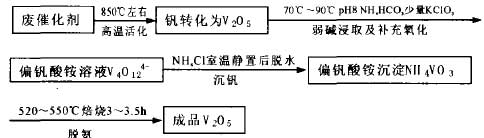

将废钒催化剂在强氧化性气氛下直接进行高温活化焙烧,因利用原料中存在的钾而无须添加钠化剂,把废催化剂中低价钒转化为五价V2O5。用浸取率较高的碱浸取剂进行浸取。其工艺流程见图1。

|

图一

有时为了提高钒的浸出率,可采用二段碱浸出法[17] ,这样钒的浸出率可达到86 %以上。

该流程的优点是效率高,因用弱碱进行浸出,浸出液中杂质含量少,仅需一次沉钒就能满足要求且净化效果好。该方法设备少,生产成本低,腐蚀性小,钒的总回收率可达80%以上,产品纯度达98 %。此外对于脱水后得到的偏钒酸铵结晶可采用烘干不脱氨的加工方法,制取高纯度的偏钒酸铵。

2.2 焙烧一水浸取法

首先废催化剂掺人芒硝或碱,于高温下焙烧,使钒转化为五价态并与芒硝或碱反应生成水溶性钒盐;然后用水浸取焙烧产物,得到偏钒酸盐溶液;再加硫酸水解制取V2O5粗品,并予以精制。该法的主要优点是钒浸出率高,缺点是废催化剂中大量的铝进入到溶液中去,给后序沉钒工艺带来不便。

2.3 还原酸溶一氧化浸取法[18]

该工艺的大致流程为将废催化剂破碎到一定的粒度后加入酸浸槽中,并和一定量的还原剂混合,边搅拌边加热,进行浸出反应。浸出反应结束后过滤,滤液添加适量氧化剂进行氧化,待溶液呈现红色后进行水解反应。水解反应结束后过滤,所得滤饼即为钒的粗品。

该方法适用于四价钒含量较高的废催化剂,当五价钒较多时,可采用加入还原剂将五价钒转变成四价钒,以提高浸取率。

2.4 一段弱酸浸出一二段弱碱浸出法[19]

采用酸碱二段浸出工艺就是根据废催化剂中V有两种价态,四价钒易溶于弱酸性溶液;五价钒易溶于弱碱性溶液。其工艺流程为废催化剂磨细后除去大部分的SiO2,加入H2SO4溶液在90℃ 左右浸取3h后过滤。滤渣烘干后加入K2SO4或Na2SO4进行钠化焙烧,焙烧产物用碳酸氢铵进行浸出。所得浸出液与一段酸浸液(氧化后)混合后采用离子交换法富集、浓缩后加入过量NH4Cl沉钒,即可得粗钒制品。

该方法从废催化剂中钒的存在价态出发,结合了酸浸、碱浸特点,钒回收率较高。存在的不足之处是过程过于冗长,操作繁琐。

3 废催化剂回收利用前景展望

目前,全世界每年因石油工业和化学工业的生产而产生的废催化剂的数量达到了约50万t~70万t,这一数量还在继续扩大。这些催化剂在制造过程中使用了大量的各种金属及其氧化物。因此,从保护环境和资源利用可持续发展的角度来看,废催化剂的回收利用前景看好。目前国内对废催化剂中金属资源的回收工艺,基本以酸碱法为主,工艺路线上仍存在一定的缺陷,处理过程中会产生新的污染问题,随着环保要求的提高,一些传统回收方法已经不再适用,需要开发与推广新的回收技术。

对于废催化剂的回收利用目前主要集中在活性组分的回收上,侧重回收废催化剂中含有的主要金属成分,对于含量较低的金属回收没有进行深入研究,对于催化剂的主体部分— — 载体的回收利用研究也较少;另外从环保的角度出发,对于那些金属含量较低、金属成分较复杂,回收价值较低,但对环境污染较为严重的一类废催化剂如何进行处理,这些都是今后废催化剂处理、回收利用的又一方向。

参考文献:

[1]孙锦宜,刘惠青.废催化剂回收利用[M].北京:化学工业出版社,2001.

[2]柳云骐,宁鸿霞,董青.重油加氢VRDS废催化剂的环境影响分析及对策[J].石油大学学报(自然科学版),1997,(4):61~ 63.

[3]Archana Saily,U.Khurana,S.K.Yadav,eta1.Technical Note Thiophosphinic acids as selective extractants for molybdenumrecovery from a low grade ore and spent catalysts[J].Hydrometal—lurgy ,1996,(41):99~ 105.

[4]王尔勤,杨国安,华启峰.含钼废料回收钼的化学方法和实践[J].中国钼业,1998,22(3):34~35.

[5]张智,高严,刘玉珍.含钼加氢精制废催化剂中金属钼的回收工艺研究[J].辽宁化工,1998,27(4):234~236.

[6]邢印堂.从废催化剂中回收金属钼[J].江苏化工,1987,(4):67~ 68.

[7]李培佑,张能成,林喜斌.从废催化剂中回收钼的工艺流程研究[J].中国钼业,1999,23(3):16~21.

[8]刘公召,隋智通.从失活的Mo Ni/AI O。催化剂中提取钼的研究[J].矿冶工程,2001,21(4):55~57.

[9]秦玉楠.从生产催化剂的废料中固收铝[j].中国钼业,1993,(4):32~ 33.

[1O]王谨,程岩.从481 2B型废催化剂中回收钼工艺评述[J].辽宁化工,1997,26(4):224~225.

[11]H.H.Hillard.Vanadium,in:Minerals Yearbook 1 986 Vo1.1,Breau of M ines U.S Department of the Interior,1986. 981.

[12]陈少武.二氧化硫的转化和尾气处理[M].北京:化学工业出版社,1982.11~17.

[13]张良俭,严瑞.从废催化剂中提取V205的研究(I)[J].无机盐工业,1997,(1):39~40.

[14]刘焕群.国外废催化剂回收利用[J].中国资源综合回收利用,2000,(12):35~37.

[15]Jin S.Yoo.Metal recovery and rejuvenation of metal—loaded spent catalysts[J]、Catalysis Today,1998,(44):27~46.

[16]蒋馥华.废钒触媒中回收五氧化二钒的新工艺[J].无机盐化工,1989,(6):41~43.

[17]王新文,雷兆敏,段铭有,等.从废钒催化剂中回收精制五氧化二钒的试验研究[J].硫酸工业,1998,(2):47~51.

[18]孙德功,李健英,孟照芝,等.从废钒催化剂中回收五氧化二钒[J].河南化工,1996,(2):30~31.

[19]蒋馥华,张萍,申照全.分段溶解法从废钒催化剂中回收五氧化二钒[J].化学世界,1995,36(12):661~665.

使用微信“扫一扫”功能添加“谷腾环保网”