电解氧化处理难降解垃圾渗滤液技术

2.2实验装置

实验装置示意图见图1。实验中采用序批方式连续进行电催化处理。电解实验装置包括: ①方形(15 cm ×15 cm ×15 cm)玻璃钢电解槽一个; ②自制网格状钛基钌系掺锑氧化物电极,电极大小15 cm×10 cm,厚014 cm,有效面积01022 m2 ,阴极为不锈钢网; ③直流稳流电源及其他相应设施;其中直流电源、电极和电解槽是核心设备。

3 实验结果分析

电催化氧化处理垃圾渗滤液涉及因素较多。实验中以COD和NH32N的去除率作为效果指标,以能耗作为经济性指标。考虑极板间距、电流密度、添加[C1- ]浓度等因素对垃圾渗滤液处理的影响。处理时电解槽中渗滤液以序批方式连续进行,处理时间以达到去除峰值为止,一般在120 min内,渗滤液水量1000 mL /次。

3. 1 极板间距的影响

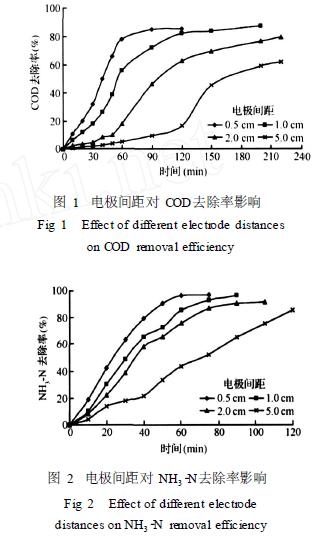

实验中,电极槽中渗滤液1000 mL, pH 值为715,在不添加电解质时,进行序批方式处理。不同极板间距时,渗滤液中COD 和NH32N 的去除效果见图1和图2。

图1和图2表明:极板间距增加,去除率下降,处理需要的时间延长。极板间距小,缩短极板产生的羟基自由基•OH、ClO- 等离子扩散的距离,较快地与溶液中有机污染物发生反应,有利于反应进行,提高去除速率 。极板间距015 cm 时, 去除效率高, 90 min 后COD 和NH32N 的去除率分别达到8513% 和9613%。极板间距增大后电流效率降低, COD 和NH32N的去除率明显下降。当间距510 cm时,去除效率急剧降低, COD 和NH32N 的去除率在处理210 h后,最终也只能达到1618%和8512%。在实际应用中,应尽可能减小电极间距以提高反应速度,减少•OH、[ ClO- ]停留时间。最佳的极板间距在015~115 cm之间,此时电催化氧化去除渗滤液中COD、NH3

2N效果明显,能耗适中,经济性好。本实验选择极板间距为110 cm进行电流密度和电导率[Cl- ]处理效率的影响研究。

3. 2 电流密度的影响

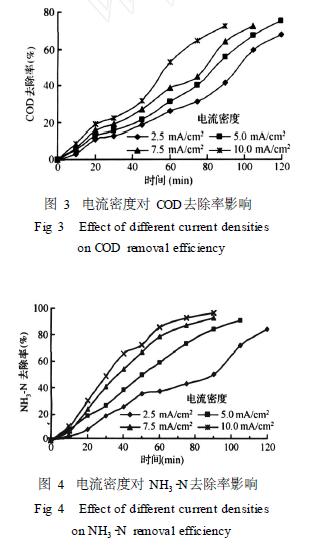

极板间电流密度的增加,增大溶液中带电粒子运动的推动力,可以使溶液中•OH基团移动加快,与有机物接触的机会增多,从而提高对溶液中COD和NH32N的去除率 。实验中,取极板间距为110cm,不同电流密度下,电极对渗滤液中COD、NH32N的去除率见图3和图4。

图3和图4表明:加大极板间的电流密度,污染物去除效率也明显增加,达到去除高点需要的时间减少。电流密度215 ~ 1010 mA / cm2 时COD 和NH32N的去除率各不相同。电流密度增加, NH32N去除速率加快。COD 的去除率随电流密度的增加也提高。

使用微信“扫一扫”功能添加“谷腾环保网”