废纸造纸综合废水的治理

摘要:本文针对废纸纸浆综合废水的特点,根据生产纸张品种,从源头治起,在生产过程中采取清洁生产工艺, 提高废水循环利用率,降低清水用量,为零排放打下了坚实的基础。为了能满足生产需要,在废水治理中采取“物 化+生化”的处理工艺,使污水经处理后各项指标均达到国家一级排放标准。

关键词:废纸制浆综合废水;清洁生产;零排放;沉淀气浮;生化

1引言

随着国家南水北调工程的开工,地方政府加大了对污染企业的管理,要求各污染企业对原有的治污设施进行改造,特别是以废纸为原料的造纸企业要求在2006年底前实现零排放。鉴于此,我们针对济宁市某纸业有限公司进行了技术改造。该企业年生产能力1.7万t,主要产品以牛皮箱板纸、高强纱管原纸为主,生产原料为废纸,日产废水4000m3,外排3000m3。经过改造以后,该企业产量未变,日产废水2000m3,外排300m3,吨纸消耗清水8m3,外排污水达到国家一级排放标准。该工程经过半年多的运行,产品质量及出水水质稳定,现对该工程做以下简要的介绍。

2生产工艺的改造

治理污染,我们本着从源头抓起的原则,力求在生产过程中采用新技术,降低吨纸用水量。这样既能节约资源降低生产成本,又能从源头控制污染。为此,在该工程的改造中,针对生产用水线路进行了较大的改动[1]。

2.1压缩清水用量

在生产过程中对清水使用量严加控制,并采用一些节水措施,主要如下:

(1)在不影响产品质量以及设备性能的情况下,最大限度提高清水循环使用率。首先,清水进入冷却设备(主要是空压机、冷缸、复卷机、压榨机等),然后收集,经过加压泵加压后用于洗涤毛布[2]。具体做法详见图1。

(2)在网案、毛布洗涤方面,采取高压移动水针来代替老式的扇形洗涤。经现场测定,洗涤毛布采用高压移动水针比扇形喷嘴节水90%。

(3)在网部成型方面,采用了高浓上网技术(上网浓度为1.5%),并且在生产过程中所用的浆料稀释水均采用网下白水。

(4)网部、压榨部的真空脱水用于网部的洗涤。

2.2制浆上采用逆向回水路

在纸浆方面引进芬兰奥斯龙清洁生产工艺——逆向回水路线。根据各工序对水质要求不同,对造纸网下白水、污水处理后出水、纸浆洗涤水进行合理利用,使造纸网下白水不出生产线,污水处理站仅处理经重复使用后剩余的纸浆洗涤水,纸浆洗涤水经过处理后代替清水用于浆料的稀释,清水仅用于辅料的稀释[3](详见图1)。

经过上述改造后,该公司吨纸仅消耗清水8m3,日产废水2000m3,外排300m3。

2.3污水处理站的废水来源及水质

2.3.1废水来源及水量

经过改造以后,污水处理站的废水主要来源于制浆车间的碎解、筛选、除渣、洗涤等工序,由于采用间歇式打浆,废水排放不稳定,存在着一定的周期,约2.5h一个周期(峰值90m3/h,峰谷20m3/h),日排放废水2000m3。

2.3.2污水水质及排放标准

由于该公司主要利用废纸为原料,水质不稳定,变化较大,特别是CODCr波动较大,具体情况详见表1。市地环保部门要求该公司执行GB 8978-1996中一级排放标准。

3污水处理站的工艺流程

3.1该公司原来工艺流程

1997年该公司配套建设一座污水处理站,主要采用物化处理方法,详见图2。

经过近几年的运行,处理效果一般,不能满足当前环境保护的要求,而且此工艺流程中存在着如下几方面的问题:

(1)沉沙沟不起应有的作用,主要原因如下:a:污水处理站离车间较远(500m),而且采用明渠连接,坡度较小。b:沉沙沟无排泥设施。

(2)调节池采取S型布水,由于S型廊道过宽,流速太低,造成调节池污泥存量较多,并且,调节池无排污设施,因此起不到水量调节作用。

(3)微滤机采取水力驱动,当浆料过大时,无法正常运转。

(4)现有废水处理设施无法满足现在排放标准的要求。

3.2改造后的工艺流程

为了节约资金,缩短工期,该公司于2003年元月份对原有的污水处理站进行改造,并充分利用了原设施,具体流程见图3,各构筑物详见表2。

3.2.1预处理

该工艺过程中,预处理主要包括格栅、曲面斜网、调节沉淀池、沉淀气浮池。

(1)格栅主要拦截废水中的塑料皮,采取筛网与格栅相结合,以便于浆料的回收,同时也为后道工序打下基础。

(2)曲面斜网采用120目的熟料尼龙网进行浆料回收。

(3)调节沉淀池主要起到均衡水量、水质、去除比重较大的悬浮物的作用,污泥通过特制的吸泥机排放到污泥浓缩池中。

(4)沉淀气浮池采取斜板沉淀与压力溶气气浮相结合。此种工艺比较先进,结构比较合理,运行效果比较稳定。

3.2.2生化处理

该工艺中的生化处理采取生物接触氧化法。设计上采取新老结合,容积负荷取2.5KgBOD5/m3·d,布水方式采用多点布水,“S”推流式曝气装置采用新型推流式旋转曝气器。通过工程实践,氧化利用率在18%左右,能耗较低,而且在氧化池中使用了生物催化剂,药剂弥补了废水中氮、磷的不足,使生物生长曲线比较稳定 [1] (从生物培训到挂膜仅用了15天)。

3.2.3气浮池

在生物接触氧化池后,为了去除脱落的生物膜,通常使用二沉池。本工程为节约投资充分利用现有设备,以气浮池代替二沉池,能达到同样的效果。

3.3主要设备

该工艺采取的主要设备详见表4。

3.4污泥处理

本工艺过程中污泥产量主要来源于调节沉淀池、沉淀气浮池以及气浮池,污泥以泥砂、细小纤维、脱落生物膜为主。经过污泥浓缩后,经带式压滤机脱水后,外运填埋。

4运行效果

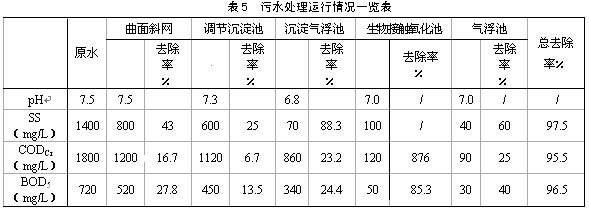

整个改造工程于2004年2月底竣工。经过近半年的运行,处理效果稳定,产品质量未因采用回用水引起波动,经环保部门的现场取样监测,各项指标均达到了国家一级排放标准。各处理单元运行效果详见表5。

5处理成本分析

5.1工程总投资

本工程属改建工程,充分利用原有的建筑以及设备,总共投资90万元,其中直接用于污水处理站改造60万元(各项费用详见表4),加上前期投资污水处理站总造价在130万元左右。

5.2劳动定员

改造完成以后,污水处理站主要设置以下岗位:加药岗位、污泥脱水岗位、生化岗位。因此污水处理站总定员11人,实行三班制,每班3人,一名站长,一名化验员兼替班。

5.3动力消耗

本工程在改造时就注意尽量降低能耗,整个污水处理站总运行功率只为60kW,其中生化池供氧需用30kW,占整个污水处理站用电量的50%。

5.4药剂消耗

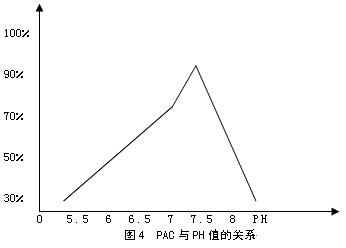

污水处理站所用药剂主要是PAC(聚合铝)、PAM(聚丙烯酰胺),生物催化剂以及少量的盐酸(在造纸洗涤毛布时使用)。PAC主要投加到沉淀气浮池中,平均吨水约用0.5%;PAM主要用来污泥脱水,向沉淀池中投加量较少,平均吨水约用0.001%;生物催化剂主要用在生物接触氧化池中,每天约用40kg,由于本车间所使用的设备较小,维修费用较低,化验室所消耗的费用在此也忽略不计。

5.5污水处理总费用

总费用=人员工资+动力消耗+药剂消耗+设备拆旧+维修费用

=60×11/30×2000+60×24×0.8×0.5/2000+(340+240+100)/2000+1300000/15×12×30×2000+0

=0.81(元/m3)

处理1t污水使其达到国家一级排放标准约需用0.81元。

6工程结论

(1)以废纸为原料的造纸废水,由于原料不稳定,造成水质变化大,因此在设计中,特别是物化系统,耐冲击系数应大一些。

(2)在推进式生物氧化池中,应考虑多点进水,避免局部容积负荷过大。

(3)生化系统在启动初期应注意生物相的变化,注意废水的pH值的变化,并控制在6.5~7.5之间。

(4)生化系统在运行过程中应保持充足的营养,本工程中运用的生物催化剂效果好,易于控制,利用率较高。

(5)调节沉淀池考虑排泥设备。

(6)根据PAC与pH值的关系(见图4),正确的控制加药量,及时调整pH值。

(7)本工程中废水经过处理后,直接用于生产,回用率在90%左右,而且对生产产品质量无影响,为下一步的零排放打下了坚实的基础。

(8)在生产过程中采用清洁生产工艺,逆向回水路线比较成功,值得借鉴。

参考文献:

[1] 张自杰编.《环境工程手册.水污染防治卷》[M].北京.高等教育出版社1996.638-655

[2] 高玉洁编.《废纸再生实用技术》[M]. 北京. 化学工业出版社.2003.9.347-385

[3] 武书彬,何北海,平清伟等编.《制浆造纸清洁生产新技术》[M].北京. 化学工业出版社.2003.9.127-181 作者: 冯雷,张守健,张岩,耿玉莲

使用微信“扫一扫”功能添加“谷腾环保网”