浅谈谷朊粉生产线废水处理技术

在谷朊粉、小麦淀粉及淀粉糖的生产过程中主要产生两股高浓度有机废水:淀粉废水及戊聚糖废水。前者CODc r浓度达到数万ppm,而后者浓度更高,超过4--5万ppm;废水中SS亦很高,也达到1万ppm。废水中的主要有机污染物为淀粉(多糖类物质)、蛋白质、戊聚糖及纤维素。这些有机污染物,有的呈溶介状态,有的呈非溶介状态,而非溶介状态有机质几乎占到废水中CODcr总量的一半左右。根据综合分析,谷朊粉生产线过程中产生的废水主要分为:

1、谷朊粉及戊聚糖混合废水(离心机分离后)

CODcr 5000mg/l; 总氮 1400 mg/l; 磷酸盐 400mg/l;

SS 3000 mg/l; PH 3~4

2、油脂等混合废水

CODcr 6000mg/l; 动植物油 3000 mg/l; 磷酸盐 20mg/l;

SS 3000 mg/l; PH 4~5

3、要求处理后出水水质

CODcr ≤100mg/l; BOD5 ≤ 20mg/l SS ≤70mg/l;

磷酸盐(以P计) ≤0.5mg/l; 氨氮≤15 mg/l; PH 6~9

因此污水处理工程的主要污染因子为CODcr,磷酸盐,氨氮,SS和动植物油,对其进行治理的主要措施如下:

1、CODcr

谷朊粉厂废水中的主要有机污染为淀粉(多糖物质)、蛋白质、戊聚糖及纤维素。这些物质均属可生物降解物质,BOD5/ CODcr大于0.5,但CODcr总量较大,CODcr浓度经车间排水前离心分离后仍达到40000~50000mg/l。将原水稀释(用粮油生产废水)至CODcr 10000mg/l左右,用UASB厌氧反应器削减大部分CODcr(75%左右),然后用H/O工艺及SBR工艺,另加相应物化处理,可使出水达到排放标准。

2、磷酸盐

谷朊粉厂废水中的磷酸盐(以P计)高达300mg/l,经粮油废水稀释后,UASB出水中游离磷酸盐含量仍达到72.5mg/l,按出水磷酸盐含量0.5mg/l标准,P的去除率达到99.3%以上。像这样高的去除率,单靠生物处理是无法达到的,必须采用物化和生化处理相结合的方法,而且需要多级处理。物化处理实践证实投加钙盐(石灰)的去除效果最佳。

3、氨氮

谷朊粉厂排水中的总氮相当高,达1400mg/l,经粮油废水稀释,并经UASB反应,结合态的氮素(主要存在于蛋白质内)实现氨化(脱出氨氮)后,生成的氨氮值为242mg/l。根据生物脱氮原理,厌氧反应器后采用H/O工艺实现了两次硝化-反硝化。最终用SBR反应器作为生物脱氮的把关措施。实际上用了三级脱氮过程。

4、SS

谷朊粉厂废水中的SS主要是非溶介性有机质,采用国外进口离心机,SS基本上能全部分离掉,CODcr削减50%以上,水中残存的基本上是颗粒极细小的,达到胶体状态的物质。试验证明,用常规混凝剂助凝剂对去除CODcr均无明显效果,只有采用石灰(石灰液),调PH至7.8~8.0。沉淀物明显析出。说明离心分离后的胶体物质带有正电荷,石灰投加后,致使胶体颗粒表面电荷发生中和,产生混凝,并在Ca(OH)2沉降物作用下,发生共沉淀作用。本来原水呈酸性,进入厌氧反应前,须调正PH值,用石灰(石灰乳)调PH的同时得到了附加效果:CODcr的去除率可达23%左右,这是一举两得的效应。

5、动植物油

油主要含在粮油废水中。粮油废水可生化性极好,作为高浓度谷朊粉厂生产废水的稀释水是可行的。问题是要在作为稀释水前,进行予处理,去除水中浮油、乳化油及溶介性油。工程实践证明,在粮油废水进入生化处理前,进行隔油,化学破乳,用隔油器、沉降池及气浮器可将绝大部份浮油、乳化油去除掉(相应CODcr可去除75%左右,SS可去除94%,油去除97%),经予处理后粮油废水可以作为谷朊粉厂废水的稀释水,至于粮油废水中的溶介性油可在后续生化处理装置一并去除掉。

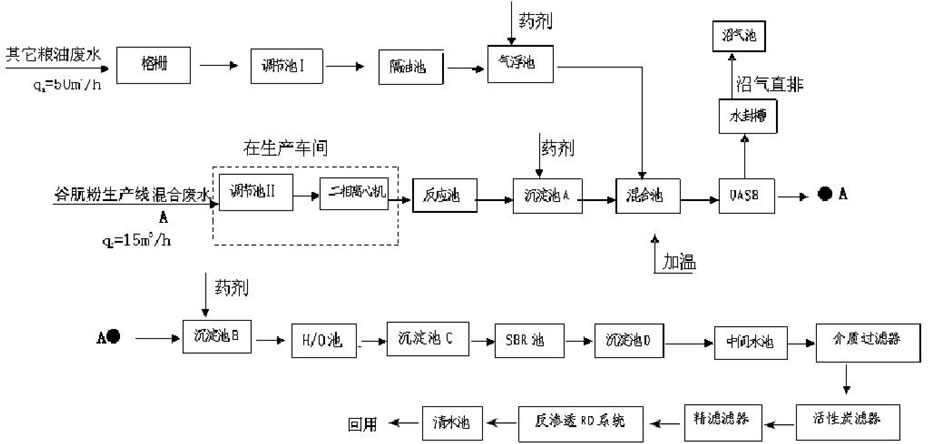

综上所述,拟采用以下工艺流程简图。

使用微信“扫一扫”功能添加“谷腾环保网”