高浓度聚酯废水处理

聚酯废水中主要污染物为乙二酯、乙二醇、乙酸乙甘醇、对苯二甲酸及其中间产物和低聚物, 其中醛类物质是毒性很强的污染物。目前国内对此类废水处理方法有活性污泥法、厌氧处理工艺、物化) 生化组合处理工艺等, 但出水难以达到《污水综合排放标准》( GB 8978 ) 1996) 一级排放标准。MBR 通过膜组件的高效分离作用, 大大提高了泥水分离效率, 并且由于曝气池中活性污泥浓度的增大和污泥中特效菌的出现, 提高了生化反应速率, 近年来在污水深度处理回用中得到广泛应用研究, 但用于高浓度聚酯废水尚未见报道。

江苏某化纤厂为聚酯生产厂, 生产过程中企业排放的聚酯废水的CODCr高达3 万~ 6 万mg/ L; 酸性强, pH 为3~ 5; 无色透明且有刺激性气味, 废水排放总量为150 m3 / d。该废水生化性较差, BOD/COD 为0. 27。针对此类废水水质特点, 在实验室研究基础上, 采用UASB-水解酸化-接触氧化-MBR 工艺, 经过实际运行, 处理后出水各项指标均达到了GB 8978 ) 1996 一级标准。

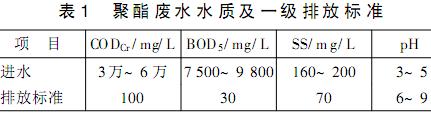

1废水水质及水量

废水主要来源于酯化反应和缩聚反应过程中产生的废水,另外切粒工序还有少量冷却废水产生。废水水质及排放标准见表1。

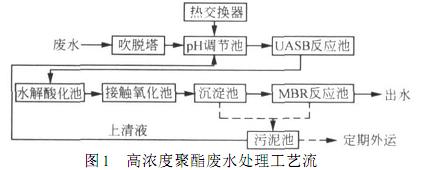

2废水处理工程

2.1工艺流程(见图1)

2.2主要构筑物及设备参数

(1)吹脱塔。1座,尺寸1.8m@6m,有效容积16m3,HRT3h,进水pH3~5,CODCr3万~6万mg/L。吹脱去除废水中的挥发性污染物,经吹脱塔后出水CODCr约为13000mg/L。

(2)pH调节池。为均衡水质水量,设自动投药设备1套,由pH测控仪控制,自动投加NaOH并调节pH至10.5~11。

(3)UASB反应池。4座,半地上式,钢筋混凝土结构,净尺寸3.5m@3.5m@8m,有效水深7.5m,反应区容积为367.5m3,HRT36.45h。三相分离器由碳钢构成,其集气室隙缝部分的面积占反应器全部面积的15%;集气室的高度在1.5m;在集气室内应保持气液界面以释放和收集气体,防止浮渣或泡沫层的形成;在集气室的上部设置消泡喷嘴,当处理污水有严重泡沫问题时进行消泡;反射板与隙缝之间的遮盖为200mm,以避免上升的气体进入沉淀室。

(4)水解酸化池。1座,地下式,3.4m@4m@4.5m,有效高度为4m,HRT13h,采用弹性组合填料,填料直径为150mm,有效体积为60%。水解酸化池主要起缓冲作用。

(5)接触氧化池。2座,钢筋混凝土结构,尺寸分别为3m@8m@4.5m和4.5m@6m@4.5m,串联组成,HRT3614h。空气由BK5009罗茨风机供给,经膜片式微孔曝气器进入废水中,DO为2mg/L。池内安装弹性组合填料,填料层高2m,有效体积为60%。

(6)沉淀池。1座,钢筋混凝土结构,尺寸3m@4m@4.5m,HRT8.64h。

(7)MBR反应池。1座,尺寸5m@4m@4.5m,有效高度为4m,HRT21.6h,由罗茨风机曝气,DO为2mg/L。膜组件为日本三菱丽阳公司提供的SUR334性中空丝膜,过滤通量为0.1m3/(m2#d),活性污泥MLSS保持在5000~12000mg/L。

3运行效果及讨论

3.1UASB反应池的启动和运行UASB反应池在启动时加入接种颗粒污泥,接种泥层约2m。启动时直接进生产废水,当种泥适应后,逐步增加进水水量和浓度以提高厌氧池的容积负荷。进水水量从36m3/d逐渐增加至100m3/d,进水CODCr从1000mg/L逐渐提高至13000mg/L。容积负荷从0.39kgCODCr/(m3#d)逐渐提高,每次容积负荷提高幅度为0.5kgCODCr/(m3#d)。每次容积负荷提高后需稳定运行3~6d,CODCr去除率达80%时再进入下一周期,直至容积负荷达到14.16kgCODCr/(m3#d)。

3.2接触氧化池的运行

运行初期,由于UASB反应池的水力负荷较低,出水量小,故水解酸化池、接触氧化池中水较清,接触氧化池填料上挂膜量少,CODCr去除率低。待UASB反应池稳定运行后,曝气池内污泥大量生长并悬浮于水体中,从UASB反应池来的废水在廊道流动过程中与污泥进行大面积的接触,废水中含有的钟虫、线虫等微生物将废水中经厌氧分解后产生的低碳链物质进行吸收氧化分解,经过处理的废水进入沉淀池。随着接触氧化池进水量逐渐增大,填料上滋生了一层生物膜,初期的生物膜颜色为黑色,活性差,含有大量杆菌和微球菌;经过数日的曝气后,生物膜颜色由黑转为土黄色,活性良好的污泥渐渐粘附在填料上生成良好的生物膜,CODCr去除率稳定在90%左右。

3.3MBR反应池的运行

MBR安装好后浸没在水中,待接触氧化池驯化好后,从接触氧化池直接抽出一定的泥水在MBR反应池中接种驯化,当MBR反应池的活性污泥MLSS达到3000mg/L时,启动自吸泵。MBR反应池的液位通过精密液位浮球控制,自吸泵在液位稳定在一定范围时运行,运行时采用开机9min、停3min的间歇方式,自吸泵的出水直接排放。由于采用了MBR工艺,大大提高了反应池的活性污泥浓度,从而有效地提高了有机污染物的去除效果;同时由于膜的拦截作用,省掉了二沉池,降低了建设投资成本。MBR工艺对污泥的泥量有要求,当膜活性污泥MLSS保持在5000~12000mg/L时,膜处理的效果非常好,但是在运行过程中如果污泥不及时排放,就会增大膜的吸压,最终会导致膜丝堵塞、出水恶化;当活性污泥MLSS低于3000mg/L时,会导致膜的不正常运行,影响了膜处理的效果,同时还缩短了膜的更换周期。在此工艺中MBR反应池的CODCr负荷为0.625kg/(m3#d)。在运行过程中要注意膜污染,当吸压超过最初吸压0.03MPa时,应对膜进行清洗。运行15d后进行清洗,先用清水将膜表面的沉积污泥冲洗干净,然后用1%NaOH+115%NaClO溶液浸泡膜7h,再用1%的硫酸溶液浸泡5h。

反冲洗步骤:

①将自吸泵及主风机打到停;

②将膜软管前面的球阀关闭后打开快接头(注意密封垫不要脱落),用漏斗或细软管将配好的35L药液经软管慢慢注入到膜中;

③静置80min;

④打开主风机,曝气40min;

⑤打开膜软管前面的球阀,打开自吸泵将流量调整为正常流量的一半运行30min。冲洗水采用自来水,反冲洗压力为自来水压力,反冲洗流量为90L/min。反冲洗后,膜通量恢复到01098m3/(m2#d),恢复率为98%。当MLSS达到12000mg/L时,停机排出污泥并把污泥送至锅炉房与煤一起焚烧。

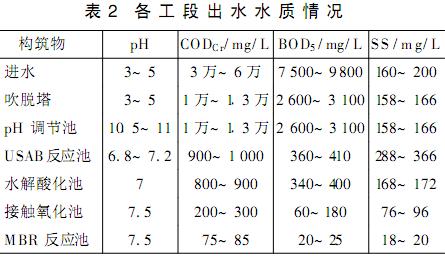

3.4工艺处理效果

工程稳定运行3个月后,各工段出水水质情况见表2。

由表2可以看出,废水经过UASB)水解酸化)接触氧化)MBR工艺处理后,最终可达《污水综合排放标准》(GB8978)1996)一级标准。经环保部门测定,按进水平均CODCr35000mg/L计,可减少CODCr排放1833.6t/a。

4技术经济分析

本工程总投资143万元,其中土建58万元,设备85万元。废水处理运行成本为2.05元/m3,其中药剂0.85元/m3,电费0.31元/m3,人工费0.26元/m3。MBR全套投资约12万元,其中膜为10万元,膜使用寿命约3a,膜处理废水的费用约0.63元/m3。

5结论

(1)采用UASB)水解酸化)接触氧化)MBR工艺对高浓度聚酯废水具有良好的处理效果,耐冲击负荷能力强。由于采用MBR,使工艺流程简化,大大减少了操作维护的难度,在PLC系统的控制下,操作更为简便,处理后的出水各项指标均达到GB8978)1996一级标准。

(2)UASB在整个工艺中对CODCr去除起着重要的作用,反应器中厌氧颗粒污泥的接种及驯化对稳定运行至关重要。

(3)采用MBR工艺,充分保证了处理效果,与其他方法如活性炭吸附作为三级处理相比,无论建设费用还是操作费用都有明显的优势。

(4)MBR工艺对污泥的泥量有要求,当对膜活性污泥MLSS保持在5000~12000mg/L时,MBR处理的效果非常好,但是在运行过程中污泥排放不及时会直接导致膜的不正常运行,影响膜处理的效果,同时还会缩短膜的更换周期。

使用微信“扫一扫”功能添加“谷腾环保网”