技术丨水泥企业窑尾烟气SO2超标的原因分析和治理措施

摘要:本文介绍了窑尾烟气中SO2的计算方法及烟气脱硫系统的综合选型,结合生产实际最终选择了窑灰湿法脱硫工艺。经过72 h考核数据分析,两条生产线脱硫系统运行成本为2.0元/吨,生产出的脱硫石膏可降低企业石膏采购成本,提高了窑系统安全生产的稳定性和可持续性,同时提高了矿山资源的综合利用率,延长了矿山使用寿命,具有较好的社会效益。

江西某公司有两条2 500 t/d熟料生产线,于2003年4月正式投产运行,公司所用的石灰石为玉山县岩瑞镇陈发山矿段灰岩矿,通过近十四年的生产,矿山开采下来的石灰石品位逐年下降,造成窑尾烟气中SO2时有超标发生,随着新的《水泥工业大气污染物排放标准》(GB 4915—2013)和全省主要污染物总量减排工作的总体部署,且《江西省大气污染防治条例》于2017年3月1日正式实施,这标志着“史上最严”大气污染防治法各项要求在江西省落地。

1 窑尾烟气中SO2含量计算

由于该公司的进厂石灰石品位复杂且存在下降趋势,造成窑尾烟尘大气排放的SO2时有超标,为此公司非常重视,针对此次超标做了针对性的排查分析:

1)对进厂原燃材料和熟料的有害成分进行化学全分析,见表1。

2)对窑炉系统料气进行全硫的物料平衡,见表2、表3。

.jpg)

3)通过全硫物料平衡计算产生的SO2

(1)每小时生料带入SO2为Q1

Q1=0.220 4×64/32=0.440 8 t/h

(2)煤炭燃烧产生的SO2为Q2

每小时煤炭带入Q2=0.159 1×64/32=0.318 2 t/h

(3)熟料烧成带走的SO2为Q3

Q3=0.319 8×64/32=0.639 6 t/h

(4)外排窑尾烟气中SO2为Q

Q=Q1+Q2-Q3=0.119 4 t/h

(5)窑尾烟气排放浓度为:

经标定窑尾烟气量V为200 000 Nm3/h,则大气排放的SO2浓度a为:a=Q/V=0.119 4×109 mg/h ÷200 000 Nm3/h=597 mg/Nm3。

2 烟气脱硫系统的综合选型

烟气脱硫系统的综合选型见表4。

.jpg)

3 治理措施

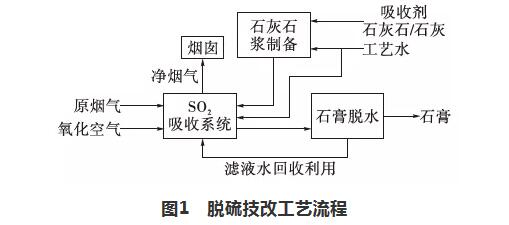

通过考察、技术交流和评审,该公司最终选定使用广东某公司的窑灰湿法脱硫工艺。脱硫技改工艺流程见图1。

脱硫过程:

(1)采用窑灰作为脱硫吸收剂,加水制成浆液。

(2)用循环泵将浆液输送到喷淋装置均匀喷洒到烟气中。

(3)浆液中的CaCO3与吸收的SO2反应生成亚硫酸钙,经鼓入的空气氧化生成硫酸钙,与水结晶生成二水硫酸钙(石膏)。

(4)塔内含石膏浆液经旋流器浓缩、真空机脱水后获得脱硫副产品含水量低于15%的石膏,可回收利用到水泥粉磨系统。

(5)脱硫后的烟气经除雾器去水、换热器加热升温后,进入烟囱排向大气。

4 项目实施运行情况及效果

窑尾烟气脱硫技改总承包(EPC)项目于2017年12月启动,经过现场标定、设计、招标等程序后,一号线于2018年4月10日土建开工,2018年7月31日完成,并投入试运行;二号线于2018年5月14日土建开工,2018年9月4日完成,并投入试运行。考虑含硫成分高的矿石无法分开投料,故两线于2018年9月13日才正式投运高硫矿石,并一次性投运成功,建设工期分别为113 d和114 d。从9月13日投运以来及72 h考核数据分析,脱硫系统各项考核指标都符合或优于招标文件/合同约定考核值。

脱硫系统运行后,提高了窑系统安全生产的稳定性和可持续性,扭转该公司因窑尾烟气排放不稳定造成的生产被动局面,带来良好的社会效益;提高矿山资源的综合利用率(生料中石灰石配比90%左右),充分利用低品位石灰石资源,减少外购铝质校正原料,稳定熟料质量,延长矿山使用寿命;从72 h考核数据分析两线脱硫系统运行成本2.0元/吨,同时生产出的脱硫石膏可降低企业石膏采购成本。

使用微信“扫一扫”功能添加“谷腾环保网”