水泥窑热生料高效脱硫技术的应用

摘要:详细介绍了SO2形成机理、热生料高效脱硫采取的措施及效益分析。实践证明,水泥窑热生料高效脱硫技术,可以有效降低SO2排放,而且投资、运行成本低,对窑系统影响小,在原燃料稳定时,可以实现低于50 mg/Nm3的排放控制。

SO2是水泥生产过程中产生的主要大气污染物之一。我国GB4915—2013《水泥工业大气污染物排放标准》规定SO2排放限值为200mg/Nm3,重点地区为100mg/Nm3。京津冀等地区对水泥行业SO2排放限值则更为严格。这使得部分水泥生产线SO2排放超标;同时,随着未来含硫较高的劣质原燃材料及替代燃料大规模使用,更多的硫将被带入水泥生产过程,必然会引起SO2排放水平的持续增高。采用适当的脱硫技术控制SO2排放浓度,是水泥企业面临的重要难题。按照《中华人民共和国环境保护法》第二十四条、《水泥工业大气污染排放标准》要求,伊犁天山水泥有限责任公司(以下简称“我公司”)把环境保护工作纳入2019年年度工作计划中,并建立环境保护责任制度,旨在降低SO2排放,达到标本兼治的目的。

1 生产情况

我公司拥有一条4500t/d熟料生产线,配置9 MW纯低温余热发电站,生产线主机设备配置见表1。在实际生产过程中,我公司随着原燃材料的改变,近几年来SO2排放值存在波动。鉴于以上情况我公司临时使用了脱硫剂来解决硫超标问题。虽然解决了SO2波动,但是运行成本偏高,每天使用脱硫剂费用约4万元。

2 水泥窑二氧化硫形成机理

水泥窑系统中的硫是由原料和燃料带入的。原料中的硫以有机硫化物、无机硫化物(简单硫化物或者复硫化物)或者硫酸盐的形式存在,单质硫可以忽略不计。原料中存在的硫酸盐在预热器系统通常不会形成SO2气体,大体上都会进入窑系统。其中一部分硫酸盐会在窑内高温带发生分解,生成的SO2气体随烟气向窑尾运动,在到达最低两级预热器等温度较低区域时,冷凝在温度较低的生料上,并随生料沉积一起进入窑内,形成一个在预热器和窑之间的循环,而未分解的硫酸盐则会随着熟料离开窑系统。原料中以其他形式存在的硫,则会在300~600℃被氧化生成SO2气体,主要发生在五级预热器的C2旋风筒。

表1 烧成系统主机设备配置

在预分解窑系统内,燃料由窑头和分解炉喂入。分解炉燃料燃烧生成的SO2会被分解炉存在的大量活性CaO吸收,生成的CaSO4随物料经最低级旋风筒由窑尾烟室进入窑内。窑头喂入的燃料产生的SO2则会随烟气进入分解炉系统内,并被分解炉内的碱性氧化物吸收,形成硫酸盐进入回转窑。因此,通常情况下燃料所含的硫均被CaO和碱性氧化物吸收,生成硫酸盐。

硫化物所产生的SO2在通过上级旋风筒时部分会被吸收,其余则随废气一道从预热器排出。如果废气用于烘干原料,则SO2在生料磨中进一步被吸收。其中,需要指出的是,在预热器环境下,当温度低于600℃时,CaCO3对SO2的吸收效率要远低于CaO。上面两级预热器中CaCO3分解率较低,虽然会有少量CaO被烟气从分解炉带上去,但吸收效率很低。

总之,新型干法水泥生产过程中的SO2排放通常与燃料带入的硫和硫酸盐在预热器和窑之间的循环关系不大,而与原料中硫化物的量密切相关。

3 水泥窑热生料高效脱硫

热生料高效脱硫即在窑尾和预热器之间增设脱硫装置,主要解决以下三个问题:

(1)由于原材料的变化,来自原燃材料硫化物升高,造成二氧化硫波动范围较大,在窑尾烟室、下料斜坡和旋风筒锥体部位容易发生结皮堵塞等现象,严重影响到烧成系统的稳定和正常运行;

(2)在春秋季生产外界温度低,窑内及预热器有害污染物吸附在窑尾收尘器布袋上,影响窑的正常煅烧和产品质量;

(3)影响水泥的质量,熟料中的碱含量较高,会导致混凝土发生膨胀性骨料反应;

(4)水泥熟料中氯含量较高会腐蚀混凝土中的钢筋,影响结构强度。

水泥窑热生效高效脱硫的作用:

(1)降低二氧化硫排放值;

(2)消除窑尾收尘器布袋结露问题,保证窑正常运行,提高产品质量;

(3)降低原料中挥发性有害物质的含量,保证水泥窑系统稳定运行和熟料的质量;

(4)不使用脱硫剂,大大降低生产成本;

(5)不会造成氨逃逸超标。

4 技改方案

为了降低SO2排放,我公司委托吉林省惠净环保有限公司负责生产线脱硫技改项目设计与施工。该项目于2019年4月8日开始现场改造施工,5月20日完成改造,技改目标SO2每小时平均排放浓度≤100 mg/Nm3。

水泥窑热生料高效脱硫方案:考虑CaO与SO2具有较高的反应速率,因此通过从分解炉内适当位置安装脱硫管道至SO2高浓度排放位置,抽取含大量CaO的热生料作为脱硫剂,利用高活性氧化钙进行干法脱硫。该方案具有施工周期短、效果显著、无动力设备等优点。同时,考虑后期排碱需要,可以自行定期外排高硫高碱窑灰。图1为热生料高效脱硫技改施工现场。

技改工程质量控制:各阀门可控性、密封性和可靠性要重点控制;各操作点要有操作检修平台设施;调试按方案规程操作。

调试过程:对改造前SO2排放数据进行双方确认,开窑投料,进行SO2数据对比;若未达标,阀门开度30%,进行SO2数据对比分析,同时观察窑尾余热发电锅炉、高温风机和窑尾袋收尘器进口温度变化;若还未达标,阀门开度50%,进行SO2数据对比分析,同时观察上述三个设备进口温度变化,必须要保证袋收尘器进口温度在200℃以内,防止烧损滤袋。依此类推,超过50%阀门开度后,每次开度调整幅度只能加10%,超过70%阀门开度后,每次开度调整幅度只能加5%,每次调整后,观察不得低于1 h。基于SO2达标排放同时阀门开度最小的原则来判定阀门的最佳开度。

图1 热生料高效脱硫技改施工现场

5 运行效果

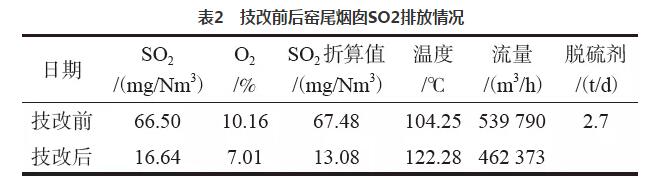

在原材料没有变化的情况下,对比了水泥窑热生料高效脱硫技改前后窑尾烟囱的SO2排放情况,见表2。

表2 技改前后窑尾烟囱SO2排放情况

6 生产过程中存在的问题与解决措施

存在的问题:

(1)分解炉接口处容易结块;

(2)控制风门闸阀不灵活;

(3)对高温风机风叶造成磨损。

解决措施:

(1)在分解炉接口处安装检修门,当SO2排放值升高时,中控操作员及时通知巡检工,对接口处进行清理,确保SO2排放值控制在合理范围内;

(2)控制阀门必须采用耐高温风阀(800~1 000℃);

(3)SO2排放值在合理范围内,尽可能减小风门的开度,降低高温风机风叶的磨损。

7 技改效益分析

1)脱硫效率高

与传统热生料或CaO干法脱硫相比,该技术在控制钙硫摩尔比基础上,脱硫效率可以达到80%,当SO2初始排放浓度较低时其脱硫效率更高。

2)运行成本低

系统采用水泥生产过程产生的热生料作为脱硫剂,且所用热生料量有限;系统运行成本几乎为零。相比较前期使用脱硫剂,按照SO2排放浓度低于100mg/Nm3的标准,每天共计节约脱硫剂使用费用约4万元。

3)运行可靠性高

该技术继承了传统水泥窑干法脱硫技术的优势,工艺布置简单,运行可靠性高。

4)投资成本低

该技术具有与传统水泥窑干法脱硫相当的投资成本,约为湿法脱硫、半干法脱硫等技术投资成本的1/10~1/15,且一次投入终身受用。

5)对窑系统影响不大

通过窑系统与脱硫系统优化,在保证脱硫效率的情况下,该技术所用热生料量非常小,对窑系统产量、质量无明显影响,对窑系统整体热耗几乎无影响。

8 结束语

脱硫技改项目从设计、施工至调试,历时一个月。5月20日调试成功至25日停窑、7月份开窑期间SO2排放值低至平均50mg/Nm3,远低于200mg/Nm3的排放标准。通过本次改造,彻底解决了SO2排放波动问题,同时在原材料趋于稳定的情况下可以满足超低排放标准,为区域环境治理起到了良好的带头作用。

使用微信“扫一扫”功能添加“谷腾环保网”