高炉煤气干法除尘布袋周期破损原因分析与改进

摘要:针对迁钢公司高炉煤气干法除尘布袋周期破损情况,对破损原因进行对比分析,通过工艺优化及措施改进,达到高炉煤气除尘效果,同时延长布袋使用寿命,降低运行成本。

前言

迁钢公司二高炉干法除尘在满足工艺要求的前提下运行12个除尘箱体,自2019年2月初发现布袋有破损现象,到6月初累计停箱检查布袋达33次,更换破损布袋657条,给生产运行及成本造成很大压力。为满足环保排放要求及下游煤气用户的煤气品质,有必要分析破损原因,制定改进措施。

1除尘布袋破损情况

1.1布袋破损(失效)现象

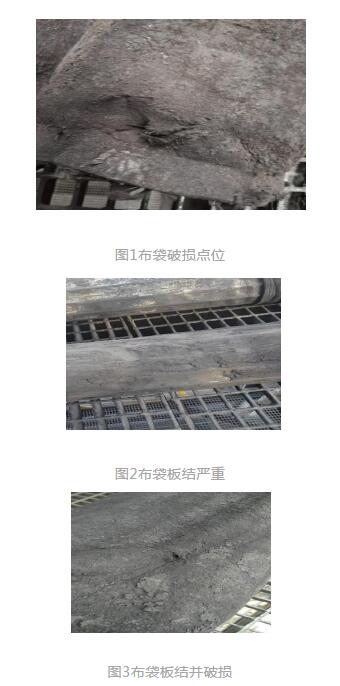

布袋破损(失效)表现为以下几种形式:布袋表面板结严重,脉冲反吹无效果(反吹后压差不降低),破损点位呈不规则形状,未破损部位强力下降(轻触即破损)。布袋破损现象如图1~图4所示。

1.2破损布袋检验情况

通过历次破损布袋的观察统计,破损点位多集中在布袋中下部,破损形状多样,用刀划开破损布袋时明显感觉布袋的强力性能下降,由表1可见,经送破损布袋样品返厂检测断裂强力性能均下降约50%。执行标准:《袋式除尘器技术要求》(GB/T6719-2009),部分用语引用《袋式除尘器滤料及配件手册》。

2布袋破损原因分析

2.1设备本体及安装

(1)支撑布袋笼骨存在毛刺或断裂等质量问题扎破布袋,经检查破损的布袋笼骨未发现破损及毛刺现象,不存在扎破布袋问题。

(2)花板不平整造成的安装垂直度问题,造成布袋间相互摩擦导致布袋破损,未发现笼骨明显的偏差不垂直现象。

(3)布袋与笼骨底部间距过大,运行由于布袋与龙骨的相对运动造成布袋底部非加厚层破损。经测量间距在允许范围内(笼骨底盘与袋底应该留有2~3cm间隙,为布袋收缩时的保障距离)。

(4)脉冲反吹管脉冲喷嘴不垂直或整根脉冲管脱开掉落,导致局部布袋得不到有效反吹。

以上部分内容引自《袋式除尘技术在高炉煤气除尘中的应用研究》。

2.2运行工况及参数

(1)脉冲反吹压力和脉冲频率过高

二高炉炉干法除尘反吹压力设定为0.4MPa,查询运行曲线表明反吹压力稳定,不存在压力过高现象。但因布袋板结反吹时间较原来缩短一半(故障前60min/次,布袋破损期间因压差升高,最短反吹时间调整至30min/次,另外还间断性进行离线反吹),反吹频率过高是导致布袋破损的原因之一。

(2)布袋运行阻力增大

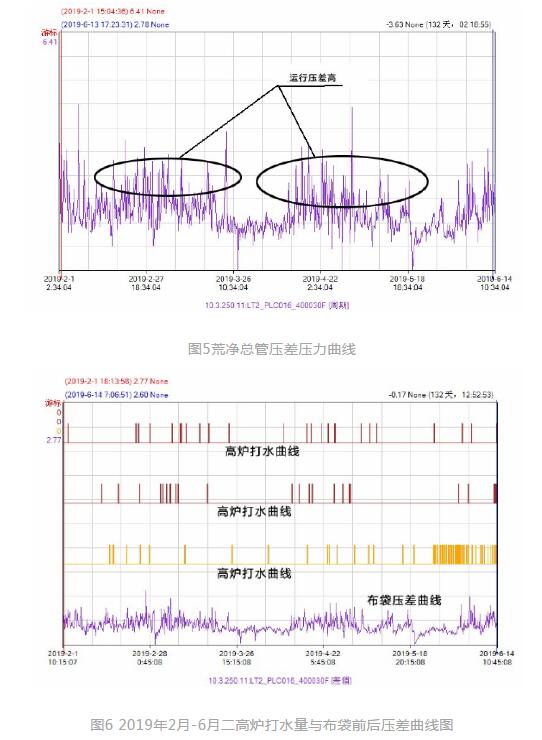

布袋板结现象较为普遍,箱体运行压差最高达8.4kPa,造成气流受阻,透气性降低,运行阻力增大,如图5所示。

(3)高炉打水量

二高炉冶炼不正常,荒煤气温度高,炉顶持续打水。如图6所示,二高炉干法除尘荒净总管(布袋前后)压差与高炉打水趋势基本变化一致,即高炉打水越多布袋压差越高。

(4)除尘负荷

二高炉提高冶炼负荷后高炉灰量增加导致干法除尘侧灰量同步增加,从二干法卸灰量同比分析,自2018年11月份灰量增加50%左右(2019年3月-4月因检修原因当月灰量少),灰量增加势必会有较大颗粒灰尘进入除尘箱体,造成对除尘布袋的冲刷。见图7。

(5)除尘箱体气流分布

因灰量增加,灰车拉运不及时,造成运行箱体时而出现输积灰情况发生,格子板积灰,对气流分布造成一定影响。

2.3布袋破损分析结论

(1)由于高炉打水频繁,布袋滤料与水易发生水解反应导致布袋强力下降。

(2)因布袋板结透气性降低导致压差上升,反吹频率过高加剧了布袋的破损。

(3)灰量增多,滤袋底与灰斗之间没有足够的安全距离,导致气流分布不均,局部(特别是箱体两侧)造成紊流冲击加剧了布袋的破损。

3改进措施

(1)与二高炉沟通在工艺允许的情况下合理控制高炉炉顶打水量,并加大重力除尘及旋风除尘的卸灰量,降低除尘箱体过滤负荷。

(2)调整反吹脉冲阀工作时间为0.2s(原设定0.5s),在反吹压力不变的情况下加大每次的脉冲强度,同时依据实际情况延长脉冲反吹周期,降低反吹频次。

(3)加强二高炉干法除尘侧输卸灰改进,将运行箱体输灰周期缩短,由现在的24h输灰1次改为12h输灰1次,给运行箱体底部留有足够的气流缓冲空间。

(4)严格把控布袋检修更换质量,坚决杜绝不合格笼骨及布袋的安装,笼骨连接处垂直安装,避免布袋出现倾斜造成布袋间摩擦,脉冲反吹管安装到位,保证喷嘴与袋口中心对正,保证脉冲气流喷吹的有效性。

4实施效果

经过改进措施的实施,成功解决了二高炉干法除尘布袋周期破损问题,除尘布袋运行稳定,自2019年7月至今未发生布袋破损现象,高炉煤气除尘效率得到了有效保证,达到了后续工艺用户对煤气品质的要求,同时降低了劳动强度及运行成本。

使用微信“扫一扫”功能添加“谷腾环保网”