炼油废水用于循环水补水的节水工程

来源:欧美环境工程有限公司 阅读:2818 更新时间:2011-03-09 15:44前言

石化企业是一个用水大户,近些年随着水资源日益紧张,在许多地方,水 源的供给已经成为限制企业扩产、增产的制约因素。目前我国每加工一吨原油的 取水量与发达国家相比还有相当的潜力可挖,为此石化行业广泛开展了节水工 作。除了通过提高循环水浓缩倍数等方式节约用水外,还努力开辟新水源,污水 资源回用即是其中一项主要内容。

本文介绍的是某石化企业利用其污水厂处理后的净化污水做为原水,经过 合理的深度处理后,达到一定的水质标准,回用至炼油厂循环水系统。 工艺简介 该工程由浙江欧美环境工程公司进行总体工艺方案策划,提供整个流程自 控系统的设计、安装和调试,并提供部分关键设备。

该工程于2002 年 10 月投入 运行,污水处理量为500m 3 /hr,污水处理系统自用水约占 10%,产水 450 m 3 /hr。

该系统进出水的水质指标如下:

|

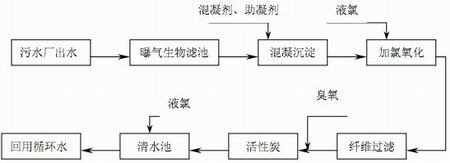

比较上表中的进出水水质,超标的指标包括了COD、悬浮物、氨氮、油和 pH值,因此该工程的工艺设计主要目的是去除上述 4 类污染物,并控制 pH值。 为此设计了如下的工艺流程:

|

其中曝气生物滤池的作用是进一步去除COD 和 NH3-N。由于污水厂出水 虽然经过二级生化处理,但出水水质经常出现波动,特别是 NH3-N 含量。为了 减轻下游处理工艺的负荷,设置了此单元。原来设计 COD的去除率为 50%,而 产水 NH3-N则在 5mg/L以下。实际运行中,进水 COD约在 70-110mg/L,出 水 COD 约为 40-70mg/L;而出水 NH3-N 则保持在 1mg/L 左右,远优于设计 值,从而大大减少了下游化学法NH3-N的加氯量。

曝气生物滤池出水加入一定的混凝剂和絮凝剂,进入混凝反应池,充分反 应后,进入辐流式沉淀池,沉淀去除部分COD、悬浮物和油。沉淀池出水的 COD 降低到 30mg/L左右,悬浮物降低到20mg/L,油则降低到 1-2ppm。

然后采用折点加氯法进一步氧化去除剩余的 NH3-N。然后经过 3 台高效 纤维过滤器,进一步去除 COD、悬浮物和油。在纤维过滤器出水加入臭氧进行 杀菌,然后再进入活性炭过滤器吸附去除残余的有机物。

活性炭出水进入清水池,清水池设 NH3-N 在线检测仪。清水池中加入液 氯杀菌,并保证管网余氯含量在0.5mg/L以上。

沉淀池污泥排入污泥池,用泵送至原有的污泥处理车间。

投资及运行费用

该项目包括了泵房、加药间、加氯间、过滤间、臭氧间等新建建筑物;集 水池、曝气生物滤池、混凝反应池、沉淀持、加氯氧化池、清水池、污泥池等新 建构筑物;以及各类泵、管道、过滤器等设备,总投资约 1500 万元,其中设备 购置费约500 万元。

运行费用包括了混凝剂、助凝剂、液氯、活性炭等材料的消耗;电、蒸汽、 新鲜水等燃料及动力费用。这些直接费用约合每吨产水 0.82 元。加上管理、折 旧等等,每吨产水的总成本约合1.22元。

对于该项目所在地的新鲜水价,该废水回用的经济效益是相当可观的。

总结

某石化厂的废水回用工程,利用经过二级生化处理的工业废水为水源,经 过深度处理后做为循环水补充水,一方面减少了对新鲜水的使用,一方面减少了 排污。

该工程采用了曝气生物滤池和折点加氯法来降低 NH3-N 含量,使出水 NH3-N降低到 1ppm以下;

该工程采用了曝气生物滤池、混凝沉淀、纤维过滤和活性炭吸附来降低 COD以及油的含量;

该工程采用混凝沉淀、纤维过滤来去除大部分的悬浮物; 该工程采用臭氧和液氯两种方式进行杀菌。

该工程处理水量达到 500 m 3 /hr,总投资 1500 万人民币,产水的总成本约 1.22 元/吨。该工程的投运具有相当的经济效益和很好的环保效益。

炼油废水用于循环水补水的节水工程.rar

炼油废水用于循环水补水的节水工程.rar