CO2活化的石灰石浆液在流化床烟气脱硫中的应用

摘要:为提高CaCo3与SO2的反应活性,采用CO2气体对其浆液进行活化处理,从而使基于流态化的半干法烟气脱硫过程取得更高的效率。在高1.1m、内径12.5cm的流化床反应器中,以粒径为275μm、静止床高为98mm的粗砂作为流化介质,实验考察了活化时间、饱和接近度、钙硫化、脱硫剂粒径等因素对脱硫效率的影响。实验结果表明:钙硫比为1.2、饱和接近度为15-18℃、脱硫剂粒径为64μm时,以CO2气体活化后的CaCO3脱硫剂其脱硫效率可达92%,接近于相同条件下Ca(OH)2的脱硫效率。

关键词:烟道气;烟气脱硫;流化床;二氧化硫

引言

燃煤烟气中的硫氧化物(SOX,主要是SO2)形成的大气污染,不但直接危害人体健康,而且由酸雨导致的土壤酸化问题已经在挑战人类社会的町持续发展。因此,控制SO2排放是20世纪50年代以来人们一直关心的问题。而烟气脱硫(FGD)被认为是解决SO2污染的最为行之有效的途径。目前,虽然各种各样的烟气脱硫技术(如电子束照射法、脉冲电晕、脉冲等离子法)被开发[1]出来,但以吸收剂吸收SO2的烟气脱硫技术一直是工业上应用最广泛的技术。在这一脱硫过程中,脱硫剂与烟气中S02反应,从而将SO2从烟气中除去, 所以脱硫剂的反应活性成为影响FGD技术效果的决定因素之一。脱硫剂活性越高,越容易取得高的脱硫效率和脱硫剂利用率,使烟气脱硫成本越低。因此,脱硫剂研究一直是烟气脱硫

的焦点之一。

虽然各种各样的脱硫剂被开发出来应用于烟气脱硫。但是迄今为止,工业上应用最普遍的脱硫剂仍为钙基脱硫剂(即石灰石、生石灰或熟石灰)。这主要是由于钙基脱硫剂来源广泛,而且脱硫后产物(石膏)有可能作为其他过程的原料被利用。在钙基脱硫剂中,石灰石更具价格竞争优势。目前国际上燃煤电厂工业应用的脱硫技术中36.7%,采用石灰湿法脱硫[2]。然而,石灰石与SO2的反应活性明显低于生石灰和熟石灰,使其很难作为脱硫剂应用于半干法烟气脱硫。即使在湿法脱硫中通常也需较大Ca/S。因此,提高石灰石脱硫剂的反应活性. 即对石灰石脱硫剂进行活化处理,以使其易于与SO,反应,从而提高它的脱硫效率和钙利用率,具有重要的工业应用价值。目前比较普遍的做法是向石灰石中添加其他物质[3], 如无机盐[4-5]、飞灰[6]或有机酸[7-8]等。这些物质的加入在一定程度上起到了使石灰石脱硫剂活化的效果。然而,向石灰石脱硫过程中添加这些物质会导致脱硫后产物再利用困难。因此,找到一种成本低、易于实现、又不产生不良后果的提高石灰石脱硫剂反应活性的方法是十分必要的。鉴于此,本文在流化床半下法烟气脱硫的基础上,采用C02气体活化石灰脱硫剂浆液。提高了CaCO3与SO2的反应活性,取得了很好的烟气脱硫效果。

1 实验过程

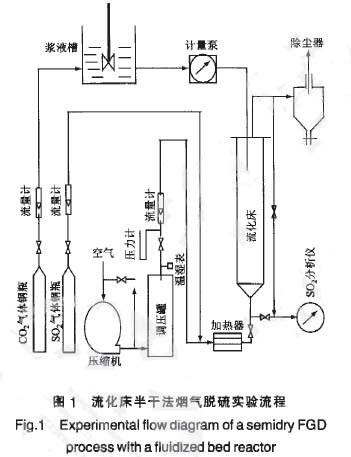

实验装置如图l所示。由空气压缩机鼓入的空气与来自钢瓶的SO2气体混合形成模拟烟气, 预热到一定温度后从底部进人流化床反应器,空气及SO2的流晕分别由转子流量计测量。流化床反应器高1.1 m、内径12.5 cm.床内装有粗砂作为惰性流化介质,上升的烟气使其流化。脱硫剂料浆由脱硫剂与水按预定的浓度配制,经CO2气体活化一定时间后.从床顶部连续滴入反应器。滴入反应器内的脱硫剂浆液,遇流化介质后分散包裹在其表面,浆液中的脱硫剂与烟气中的SO2发生化学反应,从而脱除烟气中SO2。脱硫同时,脱硫剂料浆中的水分接受烟气和流化介质的热量而蒸发。当未反应的脱硫剂及脱硫产物被干燥到一定程度时,将脱离流化介质表面,被脱硫后的烟气带出床外,由旋风分离器收集。除尘后的烟气排出体系,而流化介质因有较大的终端速度.仍保留在床内并处于流化状态。

|

使用微信“扫一扫”功能添加“谷腾环保网”

如果需要了解更加详细的内容,请点击下载  CO2fgd.pdf

CO2fgd.pdf

下载该附件请登录,如果还不是本网会员,请先注册