染料废水炭流化床预处理研究

在染料生产废水处理方面,采用铁、炭腐蚀电池工艺(微电解)作为物化预处理方法,无论在试验研究还是在生产实践的应用方面,都取得了令人满意的效果[1~3],不仅COD去除率达40%~60%,色度去除率达60%~80%,而且提高了废水的可生化性[4],为后续生化处理和处理后达标排放奠定了基础。但工程实践也表明,目前采用的微电解塔普遍存在着表面易钝化、填料结块等诸多弊端,影响了预处理效果。

近年来,国内外已有相关微电解塔改进性试验及工程实践的报道,如方彬的流化床电偶反应器[5]等。我们在分析了有关工程实例的基础上,提出了铁、炭流化床接触氧化还原的新概念,并进行了试验研究。试验结果表明,该处理方法既克服了传统铁、炭微电解反应器填料易钝化、结块的缺点,又能进一步提高对染料废水的预处理效果,而且非常方便于对传统工艺的改造。

1 试验装置和方法

1.1 试验装置

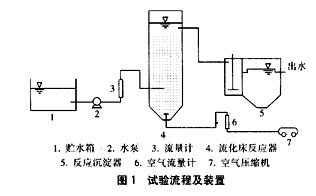

采用100 mm×1 800 mm的有机玻璃柱作为流化床反应器,有效容积为12 L。反应器底部设1个砂芯布气头,气源采用空气压缩机。反应器内置适量的铁、炭混合物,反应器出水进入反应沉淀器,上清液排出。

试验流程及装置如图1所示。

|

1.2 试验水质

试验用水取自扬州某染料化工厂,其主要产品为弱酸性、分散、硫化、活性等多种染料。根据生产工艺推断,废水中含有大量带有显色基团(—NN—、—NO等)及极性基团(—SO3Na、—OH等)的芳烃、杂环类有机化合物及NaCl、Na2SO4、Na2S等无机盐。

废水水质见表1。

|

||||||||||||||||||

测定项目的分析方法采用《水和废水标准监测分析方法》(第3版)。

1.3 试验条件和方法

试验用填料为碾碎成0.5~1.0 mm的铸铁屑和粒径为1.0~2.0 mm的颗粒活性炭。为消除活性炭吸附对试验带来的影响,将活性炭在原废水中浸泡48 h。铁、炭混合物的湿填充容积为反应器总有效容积的50%。

采用连续试验法。控制进气量的大小,使铁、炭填料混合并保持一定的流化状态。按不同的停留时间,控制反应器进水流量,反应器出水经用NaOH溶液调节pH值后,进入反应沉淀器。检测沉淀器出水的pH值、CODCr和色度指标。

2 基本原理

铁、炭流化床法对废水的处理是基于电化学反应的氧化还原和电池反应产物的絮凝及新生絮体的吸附等的协同作用,其中电化学反应的氧化还原作用是主要的[6]。

染料废水中含盐量较高,是良好的电解质。当铁、炭颗粒悬浮于废水中时,在废水中形成无数个微原电池。其中,电位低的铁成为阳极,电位高的炭成为阴极,在酸性条件下发生下列电化学反应:

阳极(Fe),Fe-2e→Fe2+

E0(Fe2+/Fe)=-0.44 V

阴极(C),2H++2e→2[H→]H2↑E0(O2)=1.23 V

电极反应产生的新生态的[H]和Fe2+可使有机物中的大分子转化为小分子,使部分环状有机物断环,降低了废水的CODCr值。同时,破坏了发色基团(如—NN—等),使废水脱色。

当反应器内铁炭填料处于流化状态下,由于铁屑颗粒间以及铁屑颗粒与炭粒间的相互磨擦,使得铁屑表面难以形成一层不溶性的阻碍电化学反应继续进行的钝化膜,电化学反应便能持续不断地发生。

随着电化学反应的继续,铁屑填料逐渐被消耗,直至最后形成被出水水流带走的细小颗粒。根据出水含铁量的计算结果,定期投加颗粒铁屑填料,可使反应器连续运行。

电化学反应过程中产生的大量的Fe2+,在充氧条件下,发生下列反应[7]:

4Fe2++8OH-+O2+2H2O=4Fe(OH)3

当调节反应器出水pH值至偏碱性时,生成大量的Fe(OH)3絮状物,这些絮状物具有很强的混凝和吸附作用,能使废水中微小的分散颗粒及脱稳胶体、有机物絮凝沉淀,进一步降低废水的CODCr值和色度。

3 试验结果及讨论

为得到合适的操作条件及分析影响脱色率和COD去除率的主要因素,进行了前期单因素条件影响试验,在此基础上又进行了4因素3水平的正交试验,每组试验均为连续进水和连续出水,且不回流。

3.1 条件试验

条件影响试验结果见图2~5。

由图2可知,降低废水的pH值,促进了电极反应,从而提高了COD的去除率。同时,阳极(铁)溶解性增大,出水含铁量增加,色度去除率降低。

停留时间对试验结果的影响可从图3看出,停留时间越长,氧化还原等作用进行得越完全,COD去除率越高,但停留时间的延长,导致处理出水含铁量增加,色度去除率降低。

|

由图4可知,当膨胀率(混合填料悬浮后的体积与原体积之比)增大,填料与废水接触面积增大,加剧了接触氧化、电化学反应的进行,COD去除率增加。同时,出水含铁量增加,色度去除率降低。当膨胀率继续增加到一定值后,上述变化不明显。

根据电化学反应,铁作为阳极在反应过程中消耗,而炭不直接参加电极反应,只作为电子得失的载体。由图5可知,当增加铁、炭比,COD去除率增加,同时水中的含铁量增加,色度去除率随之降低。当铁、炭比继续增大,COD的去除率无明显提高。

3.2 正交试验

根据条件试验,确定影响铁、炭流化床处理效果的主要因素有进水pH值、停留时间、膨胀率、铁炭比。为寻求最佳运行参数,采用了4因素3水平正交试验法设计试验,为保证试验的可靠性,每组试验均采用4次平行测定,结果取均值。

正交试验结果见表2,正交试验分析见表3。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

对正交试验结果的分析表明,影响COD去除率的因素依次为原水pH值、停留时间、填料铁炭比、填料膨胀率;影响色度去除率的因素依次为:原水pH值、停留时间、填料膨胀率、填料铁炭比。在表2所列各试验中,以A1B1C2D3条件下的处理效果最佳,运行稳定,出水始终清澈透明。因此,根据多指标正交试验的综合评分直观分析法,确定铁、炭流化床较佳的处理条件为:原水pH值为4.0,停留时间为10 min,膨胀率为20%,铁炭比为2∶1。

4 结语

铁、炭流化床处理染料废水适宜的运行条件为:进水pH值为4,膨胀率为20%,铁炭混合比为2∶1,水力停留时间为10 min。当进水CODCr浓度为3 750 mg/L,色度为1 500倍时,COD及色度的去除率分别达到77%和90%,作为预处理过程对后续生化处理创造了较好的条件。

采用铁、炭流化床反应器对染料废水进行预处理,克服了固定床铁炭反应器表面易钝化、填料易结块及运行效果随运行时间的延长而逐步降低的不足。

在对反应器内部结构作适当调整后,可以方便地将传统的固定床工艺改造为流化床工艺。这样,不仅可提高预处理效果,而且大大方便了设施操作和运行管理。

参考文献:

[1]田钟荃,翁元声.微电解—接触氧化法处理染化废水[J].中国给水排水,1991,7(3):4-8.

[2]赵建夫,顾国维.染料化工废水的内电解混凝处理研究[J].同济大学学报,1993,9(3):339-342.

[3]何成达,张键.内电解—混凝—生化工艺处理长毛绒染色废水的试验研究[J].河海大学学报,1998,26(6):110-113.

[4]李家珍.染料、染色工业废水处理[M].北京:化学工业出版社,1997.

[5]方彬.流化床电偶反应器[J].环境工程,2001,19(1):62-63.

[6]曹微宸,周琪.酯化废水铁还原预处理的研究[J].化工环保,2001,19(4):195-199.

[7]郝瑞霞,程水源,黄群贤.铁屑过滤法预处理可生化性差的印染废水[J].化工环保,1999,19(3):135-139.

使用微信“扫一扫”功能添加“谷腾环保网”