785酸库环保治理技改总结

0 前言

硝区785酸库采用水喷射抽吸形成真空从而对氦氧化物(NO )气体进行捕集吸收,水喷射泵使用一次水,采用一次排放,这样不仅浪费大量水资源,而且造成大量酸眭水排放,使下水pH不符合环保要求,不得不用碱进行中和后排放。同时,整个库区由于真空系统负压达不到要求而使NO气体进入大气形成的酸雾,影响库区工作环境。另外,酸库真空系统各自独立、互不相联,操作极为不便。

1 改造设想

将785酸库原来各自独立的上平台真空系统、下平台真空系统、高位槽真空系统及装车真空系统联为一体,增加一个12m 的循环水槽,将原水喷射泵使用的一次水改为循环水,使循环水中酸达到一定浓度后返回782吸收系统进行回收利用,或者使用碱中和pH达标后排入地沟。同时增加3台水喷射泵,以增大系统负压,提高系统吸收NO 气体的能力。这样不仅可节约大量一次水,减少碱的消耗,同时可以消除废水超标的隐患,极大的减小酸雾对环境的危害。

2 计划实施

该技改项目于2005年8月25日开工,经过各方努力,历时两个多月,已于2005年l1月23日验收合格,工程竣工。预计投资20万,实际只投资l3.5万。

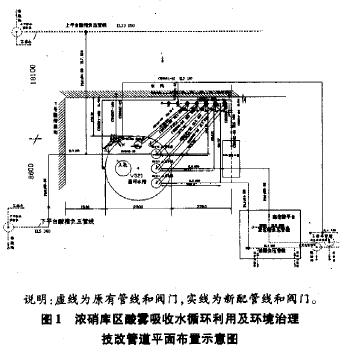

3 改造前后785酸库管道平面布置

|

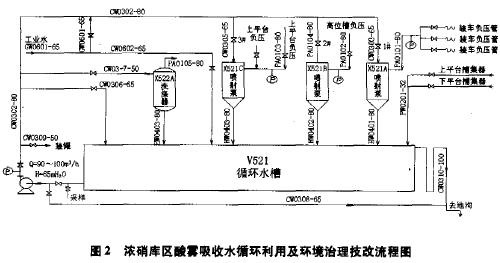

4 改造前后785酸库工艺流程

|

4.1 说明

(1)细实线为原有管线和阀门;保留原有4个水喷射泵及管线,并用阀门将氧化氮管线隔断。

(2)粗实线为新配管线和阀门。除CW0601— 65、CW0602—65工业水管的阀前管线采用20#钢外,其余管线、设备均选用18—8不锈钢。

(3)将原上、下平台各用一个喷射泵改为共用一个喷射泵。

(4)将循环水槽和循环水泵安装布置在下平台7#成品酸贮槽至3#浓酸泵之间(见平面布置图)。

(5)将新制作的3个水喷射泵直接安装在循环水槽上面,水喷射泵出来水由直管流入循环水槽。

(6)将用于控制装车和打高位槽及上下平台收酸负压的1#、2#、3#水喷射泵进循环水阀门安装在循环水泵上方。

4.2 操作要点

(1)可先在循环水槽加满工业水,待水循环达到一定浓度后罐装拉到浓硝车间回收利用,或用碱液中和合格后排放。也可先在循环水槽配好碱液来中和捕集酸烟,待合格后排放;可采用烧碱、纯碱或石灰来配制碱液。

(2)尽量减小收酸、打高位槽、装车的负压,以便尽可能减少空气进入氧化氮酸烟系统,来提高氧化氮酸烟的回收率。

(3)每3天对循环吸收液取样分析一次,待吸收液达到一定浓度后装罐送到782工段回收利用或用碱液处理合格后排放。

(4)根据785生产运行情况,及时调节循环水吸收液压力、流量以及各负压阀,控制系统负压在规定范围内(以酸烟不外冒为准)。

5 数据分析

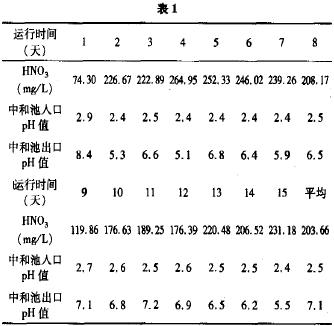

5.1 技术改造前地沟水中硝酸及pH的监测

由于技改前废水中硝酸浓度较高,我们采用酸碱滴定法,以酚酞作指示剂,检测其酸含量;以酸度计检测其pH值,测得数据如表1。

|

由表1可以看出,废水中HNO 含量较高,未中和前pH在2.5左右。因此,废水不能直接排放,需消耗大量的碱进行中和后排放。由以上数据可知,即使进行预中和,由于785属于间歇性操作,中和需投加的碱量及投加的时机不易把握,所以废水仍有超标排放的现象。同时由于排放要损失大量的HNO ,不仅不利于降低生产成本,而且不利于环境保护,这与公司提倡节能降耗、达标排放是不相符的,技改是必然的。

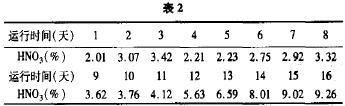

5.2 技术改造后循环水槽中HNO 含量的监测

由于技术改造后785酸库水系统的水都需进入循环水槽后才能进行排放或作进一步处理,因此对循环水槽中的酸浓度进行监测是必要的。我们连续监测半月的数据如表2。

|

由以上数据可以看出,循环水槽中的酸浓度是可以达到我们回收利用的浓度的。这样就可将循环水槽中的酸返回782工段的2或4酸槽进入稀硝酸吸收工程,达到回收的目的。

6 改造效果

(1)一次水用量大大减少,降低了生产成本。

(2)785库区环境得到明显改善,不仅极大的减少了NO 酸雾,而且大量的NO 气体被吸收利用,增加了公司的收益。

(3)785库区操作条件明显改善,操作较为便利。

7 存在的问题

(1)库区酸系统为敞开系统,循环水对NO的捕集能力有限,虽经新增设的洗涤器再次吸收酸雾但仍有少量NO 气体外泄而进人大气环境。

(2)由于在NO 气体的吸收过程中大量放热,而循环水槽无专门的冷却装置,致使循环水水温较高,从而影响了循环水对NOx的吸收能力,使循环水槽中酸浓度不能达到一个更高的浓度水平,使回收利用的价值降低。

(3)由于酸槽采样系统带负压,每次采样需操作工关闭负压系统阀门,不便于操作。

(4)循环水槽u形管上无排放阀,只有循环水槽满液位后才可进行排放,这给酸的及时处理造成一定的难度。

使用微信“扫一扫”功能添加“谷腾环保网”